Тепловой расчет двигателя внутреннего сгорания

1. Выбор исходных данных

2. Тепловой расчет

2.1 Топливо

2.2 Параметры рабочего тела

2.3 Параметры окружающей среды и остаточные газы

2.4 Процесс впуска

2.5 Процесс сжатия

2.6 Процесс сгорания

2.7 Процессы расширения и выпуска

2.8 Индикаторные параметры рабочего цикла

2.9 Эффективные показатели двигателя

2.10 Основные параметры цилиндра и двигателя

2.11 Построение индикаторной диаграммы

2.12 Тепловой баланс

3. Расчет внешней скоростной характеристики

4. Кинематика и динамика двигателя

4.1 Кинематический расчёт КШМ

4.1.1 Выбор отношения радиуса кривошипа к длине шатуна и длины шатуна

4.1.2 Перемещение поршня

4.1.3 Скорость поршня

4.1.4 Ускорение поршня

4.2 Динамический расчет двигателя

4.2.1 Силы давления газов

4.2.2 Приведение масс частей КШМ

4.2.3 Удельные и полные силы инерции

4.2.4 Суммарные силы давления газов

4.2.5 Крутящие моменты

4.2.6 Силы, действующие на шатунную шейку коленчатого вала

4.2.7 Силы, действующие на колено вала

4.3 Уравновешивание двигателя

4.3.1 Уравновешивание четырехцилиндрового рядного двигателя.

4.3.2 Равномерность крутящего момента и равномерность хода двигателя

5. Расчёт основных деталей двигателя

5.1 Расчёт цилиндропоршневой группы

5.1.1 Расчёт поршня

5.1.2 Расчет поршневого кольца

5.1.3 Расчет поршневого пальца

5.1.4 Расчет гильзы цилиндра

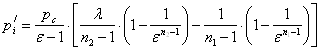

6. Расчет систем двигателя

6.1 Расчет элементов системы смазки

6.2 Расчет элементов системы охлаждения

Список литературы

Приложения

Карбюраторные двигатели прошли длительный путь развития и достигли высокого совершенства. Однако перед конструкторами и эксплуатационниками стоит задача — обеспечить дальнейший существенный рост экономичности этих двигателей.

Для этого необходимо сокращение энергозатрат и уменьшение трудозатрат на их изготовление, техническое обслуживание и ремонт, снижение расхода металла, эксплуатационных материалов; облегчение условий труда персонала и управления двигателями; улучшение их экологических характеристик. Достижение более совершенных показателей возможно на основе применения прогрессивных конструктивных схем, рабочих процессов, конструкций систем узлов и деталей.

Максимальный относительный к.п.д., характеризующий степень совершенства действительного цикла, достигает у двигателей грузовых автомобилей на режимах, близких к полным нагрузкам, значений порядка 0,84—0,87. Это указывает на то, что дальнейшее улучшение рабочих процессов не может быть существенным, если не увеличивать степень сжатия двигателя.

Повышение степени сжатия является эффективным средством улучшения топливной экономичности карбюраторных двигателей на всех режимах работы. Однако этот путь требует или повышения октанового числа бензина, или снижения требований двигателя к антидетонационным качествам бензина. В связи с известными проблемами обеспечения поршневых д.в.с. жидкими топливами нефтяного происхождения дальнейшее повышение октанового числа бензина маловероятно.Поэтому активно разрабатываются различные способы снижения требований двигателя к антидетонационным качествам бензина. Одним из таких способов является использование винтовых впускных каналов в новых карбюраторных двигателях, ранее нашедших применение в дизелях. Интенсивное вращательное движение заряда в цилиндрах, создаваемое канала- ми в процессе впуска, приводит к заметному увеличению скорости сгорания и способствует благодаря этому уменьшению опасности возникновения детонации, так как сокращается время, в течение которого в последних порциях заряда развиваются очаги самовоспламенения. Переход к винтовым впускным каналам позволяет без изменения октанового числа бензина увеличить степень сжатия двигателя, в результате чего эксплуатационная экономичность двигателя улучшается на 3—4%.

Большие перспективы в направлении повышения топливной экономичности карбюраторных двигателей имеет применение электроники в системах питания и зажигания. Применение электроники позволяет повысить мощность искрового разряда, а при необходимости и изменять ее в зависимости от режима работы двигателя. Внедрение микропроцессорных систем зажигания улучшает топливную экономичность карбюраторных двигателей на 3—5%.

Еще больший эффект микропроцессорная техника дает в системах питания — карбюраторных или с впрыскиванием бензина, — поскольку она позволяет регулировать состав смеси не только в зависимости от скоростного и нагрузочного режимов, но также и в зависимости от теплового состояния двигателя. В отличие от традиционных карбюраторов системы питания с электронным управлением позволяют обеспечить оптимальный состав смеси во всем диапазоне режимов двигателя.

Применение микропроцессорной техники в системе питания обеспечивает экономию топлива в эксплуатационных условиях до 6—8%. Однако микропроцессорные системы работают по "жестким" программам и не могут автоматически изменять их, например, по мере изменения технического состояния двигателя (износ деталей, регулировка зазоров и т. д.), а также при изменении антидетонационных свойств бензина. В дальнейшем по мере развития электроники можно ожидать перехода к системам с автоматической адаптацией, которые сами изменяют программу дозирования смеси (или угол опережения зажигания) в зависимости от всего комплекса влияющих факторов.

В качестве оптимизируемого параметра для этих систем могут быть приняты различные показатели двигателя: топливная экономичность, токсичность отработавших газов, характер загрузки двигателя. Если, например, в качестве оптимизируемого параметра выбрана топливная экономичность, то адаптивная система на любом режиме и в любой момент времени должна обеспечить работу двигателя с максимально возможным значением эффективного к.п.д.

На основе исходых данных в настоящем курсовом проекте проводится тепловой расчет двигателя, в результате которого определяются основные энергетические, экономические и конструктивные параметры двигателя. По результатам теплового расчета производится построение индикаторной диаграммы, выполняется динамический, кинематический и прочностной расчеты.

1. Выбор исходных данных

Определение номинальной мощности и числа оборотов проектируемого двигателя. Определение мощности двигателя для проектируемого автомобиля производится из условия его движения на прямой передаче с максимальной скоростью Vmax на ровном горизонтальном участке асфальтобетонного шоссе.

1. Мощность двигателя, соответствующая максимальной скорости автомобиля:

Nv = g · (Ga · fv · Vmax+ кF · V3max) / η , (1)

где η – КПД трансмиссии грузового а/м, η = 0,8 – 0,92;

Ga – полный вес автомобиля, кг,

Ga = Gо + Gг; (2)

где Gо – собственный вес автомобиля, кг;

Gг – грузоподъемность автомобиля, кг;

Ga = 2500 + 1500 = 4000 кг

fv = 0,021 – коэффициент сопротивления качению;

кF = 0,2 – фактор обтекаемости автомобиля, кг·с2/м2;

Vmax = 95 км/ч – максимальная скорость автомобиля.

Nv = 9,81 · (4000· 0,021· 26,4+ 0,2 · 26,43) / 0,8 = 72,3 кВт.

2. Максимальная мощность двигателя:

Ne max = Nv/( (nv/nN) + (nv/nN)2 – (nv/nN)3), (3)

где (nv/nN) = 1,2 – отношение оборотов коленчатого вала двигателя при Vmax автомобиля к числу оборотов при Ne max.

Ne max = 72,3 / ( 1,2 + 1,22 – 1,23) = 79,3 кВт.

3. Число оборотов коленчатого вала двигателя, соответствующее Vmax:

nv = Vmax · iк · iо /(0,377 · rк), (4)

где iк = 1 - передаточное отношение коробки передач на прямой передаче;

iо = 5,125 - передаточное отношение главной передачи;

rк – кинематический радиус колеса (радиус качения), rк = λ · rc: (5)

где λ – коэффициент радиальной деформации шины, λ = 0,93 – 0,95;

rс – статический радиус колеса, м.

rк = 0,95 · 0,342 = 0,325 м;

nv = 95 · 1 · 5,125 /(0,377 · 0,325) = 3975 об/мин.

2. Тепловой расчет

Тепловой расчет позволяет с достаточной степенью точности аналитическим путем определить основные параметры вновь проектируемого двигателя, а также проверить степень совершенства действительного цикла реально работающего двигателя.

2.1 Топливо

В соответствии с заданной степенью сжатия e = 9,3 в качетве топлива можно использовать бензин марки АИ-93.

Средний элементарный состав и молекулярная масса топлива:

С = 0,855; Н = 0,145 и ![]()

где С, Н-массовые доли углерода, водорода в 1кг топлива, кг.

Низшая теплота сгорания топлива:

![]() (6)

(6)

Hu = 33,91 ∙ C + 125,60 ∙ H - 10,89 × (O-S) - 2,51 × (9 ∙ H + W) =

= 33,91 × 0,855 + 125,6 × 0,145 - 2,51 × 9 × 0,145 = 43900 кДж/кг.

2.2 Параметры рабочего тела

Теоретически необходимое количество воздуха для сгорания 1 кг топлива:

![]() (7)

(7)

![]()

![]() (8)

(8)

![]()

Коэффициент избытка воздуха. Коэффициент избытка воздуха – отношение действительного количества воздуха, участвующего в сгорании 1 кг топлива, к теоретически необходимому количеству воздуха.

Стремление получить двигатель повышенной литровой мощности позволяет выбрать значение a=0,96 при nN =3310 об/мин, обеспечивающее максимальную скорость сгорания и достаточную экономичность.

Количество горючей смеси :

![]() , кмоль гор.см./кг топл.; (9)

, кмоль гор.см./кг топл.; (9)

![]() ;

;

Принимаем постоянную величину, зависящую от отношения количества водорода к окиси углерода, содержащихся в продуктах сгорания К=0,5.

Определяем количество отдельных компонентов продуктов сгорания:

![]() (10)

(10)

![]()

![]() (11)

(11)

![]() ;

;

![]() (12)

(12)

![]()

![]() (13)

(13)

![]()

![]() (14)

(14)

![]() ;

;

Определяем суммарное количество продуктов сгорания:

![]() кмоль пр.сг./кг топл; (15)

кмоль пр.сг./кг топл; (15)

![]()

Проверка: ![]() (16)

(16)

![]()

2.3 Параметры окружающей среды и остаточные газы

Давление и температура окружающей среды при работе двигателя без наддува рk = po = 0,1 Мпа и Тk = To=288 К.

Принимаем температуру остаточных газов, учитывая при этом значения коэфициента избытка воздуха, Тr = 1000 К.

Определяем давление остаточных газов:

pr = (1,05 ÷ 1,25) × ро Мпа; (17)

pr = 1,18 × 0,1 = 0,118 Мпа.

2.4 Процесс впуска

С целью получения хорошего наполнения двигателя на номинальном скоростном режиме принимается температура подогрева свежего заряда ΔТN=20°C. Тогда:

Определяем плотность заряда на впуске:

![]() (18)

(18)

где Rв=287 Дж/кг×град - удельная газовая постоянная для воздуха

![]()

Потери давления на при условии качественной обработки внутренней поверхности впускной системы можно принять ![]() ,

,

где b-коэффициент затухания скорости движения заряда;

xВП- коэффициент сопротивления впускной системы.

![]() (19)

(19)

![]() (20)

(20)

![]()

Определяем давление в конце впуска:

![]() Мпа ; (21)

Мпа ; (21)

ра=0,1 - 0,011=0,089 Мпа.

Вычисляем коэффициент остаточных газов:

![]() (22)

(22)

![]()

Определяем температуру в конце впуска:

![]() ; К. (23)

; К. (23)

Та=(288 + 20 + 0,051 × 1000) / (1 + 0,051) = 342 К.

Определяем коэффициент наполнения:

![]() ; (24)

; (24)

![]() .

.

2.5 Процесс сжатия

Средний показатель адиабаты сжатия ![]() при e = 9,3 и рассчитанных значениях

при e = 9,3 и рассчитанных значениях ![]() определяем по графику рис. 7. стр. 27

определяем по графику рис. 7. стр. 27 ![]() ,

, ![]() .

.

Cредний показатель политропы сжатия ![]() принимаем несколько меньше

принимаем несколько меньше![]() . При выборе

. При выборе ![]() учитываем , что с уменьшением частоты вращения теплоотдача от газов в стенки цилиндра увеличивается , а

учитываем , что с уменьшением частоты вращения теплоотдача от газов в стенки цилиндра увеличивается , а ![]() уменьшается по сравнению с

уменьшается по сравнению с ![]() более значительно,

более значительно,

![]() , (25) принимаем

, (25) принимаем ![]() .

.

Определяем давление в конце сжатия:

![]() Мпа ; (26)

Мпа ; (26)

рс = 0,089 × 9,31,3576 = 1,84 Мпа.

Определяем температуру в конце сжатия:

![]() К; (27)

К; (27)

Тс = 342 × 9,3 (1,3576-1) = 759,2 К.

Принимаем ![]() .

.

Средняя мольная теплоемкость в конце сжатия:

а) свежей смеси (воздуха):

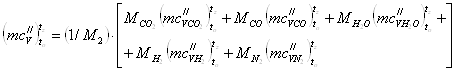

![]() кДж/кмоль×град , (28)

кДж/кмоль×град , (28)

где tc-температура смеси в конце сжатия:

![]() К ; (29)

К ; (29)

tc=760-273=487 К.

![]()

б) остаточных газов:

![]() , (30)

, (30)

где 23,611 и 24,041 – значения трудоёмкости продуктов сгорания соответственно при ![]() и

и ![]() , взятая по таблице 8,

, взятая по таблице 8, ![]() при α=0,96 .

при α=0,96 .

в) рабочей смеси:

![]() кДж/кмоль×град ; (31)

кДж/кмоль×град ; (31)

![]()

2.6 Процесс сгорания

Определяем коэффициент молекулярного изменения горючей смеси:

![]() ; (32)

; (32)

![]() .

.

Определяем коэффициент молекулярного изменения рабочей смеси:

![]() (33)

(33)

![]() .

.

Определяем количество теплоты, потерянное вследствие химической неполноты сгорания топлива при α<1 из-за недостатка кислорода:

![]() кДж/кг ; (34)

кДж/кг ; (34)

ΔНu=119950 × (1-0,96) × 0,512 = 2456 кДж/кг .

Теплота сгорания рабочей смеси:

![]() кДж/кмоль×раб.см ; (35)

кДж/кмоль×раб.см ; (35)

![]()

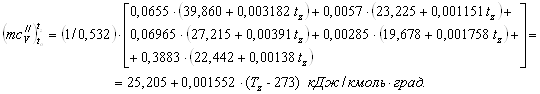

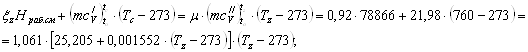

Средняя мольная теплоемкость продуктов сгорания:

кДж/кмоль×град ; (36)

где tz-температура в конце видимого процесса сгорания, °С.

Коэффициент использования теплоты ![]() для различных частот вращения коленчатого вала, принимаем по графику при

для различных частот вращения коленчатого вала, принимаем по графику при ![]()

![]() . Температура в конце видимого процесса сгорания

. Температура в конце видимого процесса сгорания ![]() .

.

![]()

Определяем максимальное давление сгорания теоретическое:

![]() МПа ; (38)

МПа ; (38)

рz = 1,84×1,061×2946/760 = 7,57 МПа.

Определяем степень повышения давления:

![]() (39)

(39)

l = 7,57 / 1,84= 4,11

2.7 Процессы расширения и выпуска

Средний показатель адиабаты расширения ![]() определяем по номограмме рис.11, стр.34

определяем по номограмме рис.11, стр.34 ![]() при заданном e=9,3 для значений

при заданном e=9,3 для значений ![]() .

.

![]() .

.

Средний показатель политропы расширения:

В соответствии с полученной ![]() , принимаем значение

, принимаем значение ![]()

Определяем давление в конце процесса расширения:

![]() , МПа ; (40)

, МПа ; (40)

pb=7,57 / 9,31,25= 0,47 МПа;

Определяем температуру в конце процесса расширения:

![]() (41)

(41)

Tb=2946 / 9,31,251-1 =1687 К.

Проверка ранее принятой температуры остаточных газов:

![]() К ; (42)

К ; (42)

Тг=1687/![]() .

.

Погрешность равна:

Δ = 100×(1064-1000) / 1000 = 6,4%.

2.8 Индикаторные параметры рабочего цикла

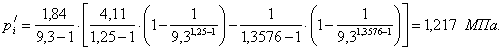

Определяем теоретическое среднее индикаторное давление:

, МПа ; (43)

, МПа ; (43)

Определяем cреднее индикаторное давление:

![]() МПа, (44)

МПа, (44)

где ![]() - коэффициент полноты диаграммы.

- коэффициент полноты диаграммы.

рi = 0,96 × 1,217 = 1,168 МПа.

Определяем индикаторный к. п. д. и индикаторный удельный расход топлива:

![]() (45)

(45)

hi = 1,168 × 14,96 × 0,96 / (43,9 × 1,21 × 0,8) = 0,395;

gi = 3600 / (Hu × hi), г/кВт×ч ; (46)

gi = 3600 / (43,9 × 0,395) = 208 г/кВт×ч.

2.9 Эффективные показатели двигателя

Предварительно приняв ход поршня ![]() мм, определяем среднее давление механических потерь для карбюраторного четырехцилиндрового двигателя:

мм, определяем среднее давление механических потерь для карбюраторного четырехцилиндрового двигателя:

![]() МПа ; (6)

МПа ; (6)

где ![]() - средняя скорость, м/c;

- средняя скорость, м/c;

![]() ; (47)

; (47)

![]()

Определяем среднее эффективное давление и механический к. п. д.:

ре = рi - рМ , Мпа ; (48)

ре = 1,168-0,141=1,027МПа ;

hМ = ре / рi , (49)

hМ= 1,027 / 1,168=0,879.

Определяем эффективный к. п. д. и эффективный удельный расход топлива:

hе = hi × hМ , (50)

hе = 0,395 × 0,879= 0,347 ;

gе = 3600 / (Hu × hе), г/кВт×ч , (51)

gе = 3600 / (43,9 × 0,347) = 236 г/кВт×ч.

Часовой расход топлива определяется:

Gт = ge × Ne / 1000 , (52)

Gт = 236 × 79,3 / 1000 = 18,71 кг/ч.

2.10 Основные параметры цилиндра и двигателя

Определяем литраж двигателя:

![]() , л , (53)

, л , (53)

где t = 4 -тактность двигателя;

Nе-эффективная мощность двигателя, кВт.

Vл = 30 × 4 × 79,3 / 1,027 × 3310 = 2,8 л.

Определяем рабочий объем одного цилиндра:

![]() , л ; (54)

, л ; (54)

Vh = 2,8 / 4= 0,7 л.

Определяем диаметр цилиндра. Так как ход поршня предварительно был принят ![]() то:

то:

![]() , мм ; (55)

, мм ; (55)

![]()

Окончательно принимаем ![]()

Основные параметры и показатели двигателя определяем по окончательно принятым значениям ![]()

![]() , л ; (56)

, л ; (56)

Vл = 3,14 × 1002 × 86 × 4 / 4 ×106 = 2,7 л.

Определяем площадь поршня:

![]() , см2 ; (57)

, см2 ; (57)

FП = 3,14 ×102 / 4 = 78,5 см2.

Определяем эффективную мощность:

Nе= ре× Vл×nN / (30 × t) , кВт ; (58)

Nе = 1,027 × 2,7 × 3310 / (30 × 4) = 76,5 кВт.

Определяем эффективный крутящий момент:

Ме = 3 × 104× Nе / (p × nN) , Н×м ; (59)

Ме =3 ×104×76,5 / (3,14 × 3310) = 220,81 Н×м.

Определяем часовой расход топлива:

GТ= Nе × gе × 10-3, кг/ч ; (60)

GТ = 76,5 × 236 ×10-3 = 18,05 кг/ч .

Литровая мощность двигателя:

![]() , кВт/ л ; (61)

, кВт/ л ; (61)

Nл = 76,5 / 2,7 = 28,3 кВт/ л.

Скорость поршня:

![]() (62)

(62)

2.11 Построение индикаторной диаграммы

Индикаторную диаграмму строим для номинального режима работы двигателя, т.е. при ![]() , аналитическим методом.

, аналитическим методом.

Масштабы диаграммы: – масштаб хода поршня ![]() – масштаб давлений

– масштаб давлений ![]() . Определяем приведенные величины, соответствующие рабочему объему цилиндра и объему камеры сгорания:

. Определяем приведенные величины, соответствующие рабочему объему цилиндра и объему камеры сгорания:

АВ = S / МS , мм ; (63)

АВ = 86 /1,0 = 86 мм.

ОА = АВ / (e - 1) , мм ; (64)

ОА=86 / (9,3-1) = 10,4 мм.

Определяем максимальную высоту диаграммы ( точка z ):![]() МПа.

МПа.

![]() .

.

Определяем ординаты характерных точек:

ра / МР = 0,089 / 0,05 = 1,8 мм ;

рс / МР = 1,84 / 0,05 = 36,8 мм ;

рb / МР = 0,47 / 0,05 =9,4 мм ;

рr / МР = 0,118 / 0,05= 2,4 мм ;

рo / МР = 0,1 / 0,05= 2 мм ;

Построение политроп сжатия и расширения аналитическим методом:

а) политропа сжатия :

![]() (65)

(65)

где ОВ = ОА + АВ, мм;

ОВ = 10,4 + 86 = 96,4 мм.

Отсюда: МР = ра/ МР ×(ОВ/ОХ)![]() , мм;

, мм;

рХ / МР =1,8×( 96,4 /ОХ )1,3576, мм.

б) политропа расширения :

![]() (66)

(66)

Отсюда: рХ / МР= (рb / МР)×(ОВ/ОХ)![]() ,мм;

,мм;

рХ / МР = 9,4×(96,4 / ОХ)1,25, мм.

Результаты расчетов точек политроп сводим табл.2.1.

Таблица 2.1.- Результаты расчетов точек политроп.

| № | ОХ, мм | ОВ/ОХ | Политропа сжатия | Политропа расширения | ||||

|

|

|

|

|

| |||

| 1 | 10,4 | 9,3 | 20,64 | 36,8 | 1,84 (точка с) | 16,24 | 151,4 | 7,57 (точка z) |

| 2 | 12,1 | 8 | 16,83 | 30,3 | 1,52 | 13,45 | 126,4 | 6,32 |

| 3 | 13,8 | 7 | 14,04 | 25,3 | 1,27 | 11,39 | 107,1 | 5,36 |

| 4 | 19,3 | 5 | 8,890 | 16,0 | 0,8 | 7,477 | 70,3 | 3,52 |

| 5 | 24,1 | 4 | 6,567 | 11,8 | 0,59 | 5,657 | 53,2 | 2,66 |

| 6 | 32,1 | 3 | 4,444 | 8,0 | 0,4 | 3,948 | 37,1 | 1,86 |

| 7 | 48,2 | 2 | 2,562 | 4,6 | 0,23 | 2,378 | 22,4 | 1,12 |

| 8 | 64,3 | 1,5 | 1,734 | 2,5 | 0,125 | 1,66 | 15,6 | 0,78 |

| 9 | 96,4 | 1 | 1 | 1,8 | 0,089 (точка а) | 1 | 9,4 (точка b) | 0,47 |

Подобные работы:

Ремонт агрегатов и систем транспортных средств фирмами-изготовителями

Удосконалення організації перевезень силікатної цегли на об’єкти м. Києва

Транспортировка грузов в Республике Казахстан

Рационализация перевозок грузов различными видами транспорта

Регіональний розвиток і особливості розміщення морського транспорту країн СНД