Ремонт внутрицеховых электросетей и источников освещения

1. Возможные повреждения и ремонт электросетей

Ремонт внутрицеховых электросетей и источников освещения (мелкий) включает в себя следующие работы: замену неисправных изоляторов, штепсельных розеток и выключателей; закрепление провисшей электропроводки; восстановление электросети в местах ее обрыва; смену предохранителей, автоматов, пакетников и т. п.

В объем текущего ремонта входит: ремонт неисправных участков внутрицеховых сетей и источников освещения, в том числе замена электропроводки с поврежденной изоляцией, включая и в трубопроводах; перетяжка проводов, имеющих недопустимо большой провес; ремонт муфт и воронок с доливкой в случае необходимости эпоксида или мастики. Капитальный ремонт содержит полное переоборудование внутрицеховых электросетей и освещения, включая восстановление всех изношенных элементов и установок.

В проводках, осуществляемых в стальных трубах, частыми повреждениями изоляции проводов являются места подключения к оборудованию. Изоляция проводов может1 быть повреждена, если трубы не оконцованы защитной изоляционной втулкой или плохо закреплен выводной металлорукав, В обоих случаях за счет трения изоляции об острые части трубы и металлорукава изоляция может быть нарушена. Необходимо постоянно следить за сохранностью электрического контакта трубопровода, который создается наличием «царапающих» (заземляющих) гаек в местах ввода труб в коробки и «перемычками», которые привариваются к концам труб при их соединении или выводе к оборудованию.

Особые требования предъявляются к трубопроводам, проложенным во взрывоопасных зонах. Изоляционные (винипластовые) трубы подвержены поломкам. Обнаруженные поврежденные трубы должны быть либо заменены, либо защищены муфтами, если участки повреждения незначительны. Недоброкачественные соединения и оконцевания проводов и кабелей опрессовкой, сваркой и пайкой могут вызвать повреждения электросетей.

По внутрицеховым сетям проверяют наличие пыли в коробках шинопроводов; состояние контактных соединений; фактические нагрузки и степень нагрева шин; окраску и прочность; крепления короба и состояние фарфоровых изоляторов (трещины, сколы). При сварных шинах проверяют наличие трещин в местах сварки.

По трубным прокладкам проверяют качество окраски труб; их оконцевание; качество соединения с протяжными и ответвительными коробками; фактические нагрузки; состояния мест присоединения, наконечников и контактных соединений.

У тросовых и струнных проводок проверяют надежность крепления тросов; состояние изоляционных деталей натяжных устройств; качество крепления проводов и присоединения светильников. Проверяют состояние заземляющих устройств, целостность заземляющих линий.

К числу ремонтных работ в действующем цехе относятся работы по устройству новых участков линий к новым токоприемникам; по замене устаревших проводок более прогрессивными на отдельных участках, которые выполняются ремонтным персоналом предприятия.

В тросовых и струнных проводках, где в качестве троса используют стальную оцинкованную или имеющую лакокрасочное покрытие горячекатаную проволоку 0 5—8 мм или тросы 0 3—6,5 мм, с целью недопущения их повреждения следят за стрелой провеса, которая составляет 100— 250 мм, и ее выбирают по справочнику.

При осмотрах и ремонте обращают внимание и проверяют крепление анкеров и натяжных устройств, которые при ослаблении натяжения троса подтягивают, но не более чем допускает установленная для данного пролета стрела провеса. Следует проверить и в случае необходимости заменить изоляционные детали, имеющие большие сколы и трещины. В случае появления коррозии у натяжных устройств тросов и струн восстанавливают антикоррозионное покрытие и смазку натяжных устройств; устраняют повреждения проводок; проверяют ответвления и вводы в светильники. Работы по ремонту тросовых и струнных проводов проводят одновременно с осмотром и ремонтом светильников.

В сетях наиболее распространенными повреждениями являются: обгорание наконечников, повреждения концевых и соединительных муфт, возникающие обычно после аварий в результате некачественного монтажа, дефектов изоляции кабеля или проникновения влаги.

Поврежденный оконцованный наконечник жил удаляют с помощью ножовки. Оконцевание жилы кабеля новым наконечником выполняют одним из следующих способов: электродуговой, газовой, термитной сваркой, способом пайки и опрессованием, теми же приемами, как при монтаже.

Электроосветительные установки после ремонта подвергают ряду проверок и испытаний. При этом проверяют сопротивление изоляции сети рабочего и аварийного освещения и исправность системы аварийного освещения, отключая рабочее освещение не реже одного раза в квартал; автомат аварийного переключения освещения— один раз в неделю в дневное время; изоляцию у стационарных трансформаторов на напряжение 12—36 В — один раз в год, а у переносных трансформаторов и ламп на 12—36 В — каждые три месяца; у переносных трансформаторов исправность кожуха, а также надежность заземления корпуса и обмотки низшего напряжения. Один раз в год проводят люксметром фотометрические измерения освещенности в основных производственных цехах, помещениях и основных рабочих местах с контролем соответствия мощности ламп проекту. Результаты проверок и осмотров оформляют актами, утвержденными главным энергетиком предприятия. В межремонтный период и после капитального ремонта со гласно ПТЭ и ПТБ проводят следующие испытания и проверки: проверяют сопротивления изоляции проводок цеховых сетей и освещения мегомметром на напряжение 1000 В и для кабелей 2500 В; проверяют специальным мегомметром сопротивления заземляющих устройств (заземлителей); точными приборами измерения проверяют сопротивления петли фаза-нуль для наиболее удаленного участка; в случае необходимости специальными ждукционными устройствами уточняют трассы и глубины залегания кабеля; специальной установкой определяют место и характер повреждения кабеля; специальными термоматериалами проверяют температуру нагрева жил проводов, кабелей, шин, шинопроводов в местах контактов; проверяют надежность соединения шин и оконцевания многожильных проводов опрессовкой.

2. Повреждения и ремонт шинопроводов и электрооборудования силовых и осветительных распределительных пунктов сетей и установок

Современные шинопроводы — достаточно надежное устройство. Но в процессе эксплуатации необходимо периодически очищать их от пыли, которая может привести к снижению уровня изоляции, к повреждению и аварии. Пыль удаляют пылесосом или продуванием воздуха при открытых крышках. Необходимо следить за нагревом контактных соединений шинопроводов на силу тока 1000 А и более термоиндикатором, не допуская их перегрева.

Периодически проверяют болтовые соединения, не допуская чрезмерную затяжку, которая может привести к ухудшению контакта. Особое внимание обращают на втычные контакты ответвительных коробок штепсельных соединений, которые при необходимости 'зачищают тонким плоским напильником или наждачным полотном средней зернистости. Повреждение изоляции обнаруживают мегомметром. Иногда отдельные виды повреждения изоляции шинопровода могут быть обнаружены путем прожигания. Дефектный участок шинопровода ремонтируют либо на месте, либо всю секцию демонтируют и ремонт выполняют в ремонтном цехе.

Надежными мероприятиями, обеспечивающими долговечность работы электрооборудования и аппаратов силовых и осветительных пунктов, является техническое обслуживание и ремонт. Эти работы предусматривают: систематический осмотр аппаратов; очистку от пыли и грязи; осмотр и определение состояния распределительных шин, коммутационных проводов, контактных систем и степень их нагрева; состояние электромагнитных систем, изоляционных и других элементов.

В результате осмотра устанавливают степень повреждения и сроки ремонта. Как правило, все электрооборудование и аппаратура ремонтируются в ремонтных подразделениях, кроме крупноразмерных щитов, пультов и сборок. Распределительные устройства (РУ) — щиты, пульты, щитки, пункты сборки — представляют собой, как правило, конструкции, состоящие из металлического каркаса, на котором установлена аппаратура, шины с изоляционными опорами и провода. Оболочку и дверку этих конструкций выполняют тоже из металла.

Ремонт РУ — это в основном ремонт конструкций без установленной аппаратуры, ремонт, который проводят в мастерских. Повреждения каркаса и ограждающих конструкций в виде вмятин выпрямляют киянкой. Замки, петли, рамы в случае сильного повреждения заменяют новыми.

Нарушение окраски и наличие коррозии устраняют зачисткой и окраской. Изоляционные опоры (изоляторы) в случае повреждений (значительные сколы) заменяют новыми.

При ремонте обеспечивается надежное заземление всех металлических конструкций и присоединение нулевой шины к зажиму заземления и проверяется заземление брони и оболочки кабелей и металлических труб. Проверяют уплотнения дверок, вводы проводов и кабелей; тщательно очищают от пыли и восстанавливают окраску и надписи.

3. Ремонт кабелей со свинцовой оболочкой

Необходимость ремонта кабельных линий устанавливают на основе данных, полученных при их испытаниях и осмотрах. Особенность ремонта кабелей заключается в том, что ремонтируемые кабели после отключения могут Иметь остаточный заряд; кроме тощ они могут располагаться вблизи действующих кабелей, находящихся под напряжением. Все это требует от ремонтного персонала большого внимания не только к личной безопасности, но и к тому, чтобы не повредить рядом расположенные кабели. Потом}' ремонтные работы важно проводить в минимальные сроки, так как при этих работах на линиях приходится переходить на менее надежные временные схемы электроснабжения.

Ремонтные работы на кабелях часто связаны с раскопками кабельных траншей. Во избежание повреждений рядом расположенных исправных кабелей и других подземных коммуникаций надо иметь точные сведения об их расположении. После достижения глубины, раиной 0,4 м, раскопку разрешается выполнят, только лопатами. Применение отбойных молотков, ломов и других инструментов для рыхления грунта, начиная с указанной глубины., категорически запрещается. Если при земляных работах выявлены кабели или какие-либо другие подземные коммуникации, работы должны быть прекращены и об этом сообщается ответственном}' за выполнение работ. После вскрытия кабелей следует позаботиться о том, чтобы не допустить повреждения муфт и кабелей. Для этого открытые кабели и муфты укрепляют на прочной доске, которую подвешивают к перекинутым через траншею брусьям.

Основные работы по ремонту кабелей сводятся к трем их видам: ремонт броневого покрова; ремонт свинцовой оболочки; ремонт муфт и концевых заделок.

При наличии местных разрушений брони кабелей обнаруженный дефект устраняют следующим образом. В месте разрушения брони остаток ее снимают, обрез брони спаивают со свинцовой оболочкой кабеля, которую после этого покрывают антикоррозионным составом (лаки на битумной основе). У кабелей, проложенных в земле, броневой и джутовый покровы в процессе эксплуатации не ремонтируют. Если возникает надобность в ремонте свинцовой оболочки кабеля, то необходимо установить характер повреждения.

В том случае, когда возможность повреждения изоляции кабеля и проникновения влаги во внутрь кабеля исключается, ремонт сводится к восстановлению свинцовой оболочки в поврежденной ее части. Для этого из рольного свинца изготовляют свинцовую трубу соответхлвующих размеров (на 70—80 мм больше оголенной части кабеля). Оголенный участок кабеля помещают в приготовленную свинцовую трубу, шов которой запаивают. Отремонтированную часть свинцовой оболочки покрывают антикоррозионным составом. В том случае, когда возможность попадания влаги внутрь кабеля нельзя исключить, бумажную изоляцию кабеля в дефектном месте необходимо проверить на отсутствие влаги. Для этого бумажные ленты изоляции, снятые с кабеля в месте повреждения, погружают в парафин, нагретый до 150 °С. При наличии в изоляции влаги погружение изоляции в парафин сопровождается потрескиванием и выделением из нее пены. При установлении факта проникновения влаги под свинцовую оболочку кабеля поврежденный участок кабеля вырезают, вместо него вставляют отрезок соответствующей длины и монтируют две соеди нительные муфты по обоим концам всташгенного отрезка. В большинстве случаев дефектную соединительную муфту вырезают и вместо нее монтируют новую.

4. Ремонт кабелей с поливинилхлоридной оболочкой

Ремонт повреждений поливинилхлоридного защитного шланга кабеля марки ААШа.

Ремонт повреждений защитного шланга (порывы, задиры, проколы и др.) проводят сваркой в струе горячего воздуха. При открытой прокладке кабеля ремонт шланга можно также производить подложкой не менее чем в два слоя липкой' поливинилхлоридной лентой с 50 %-ным перекрытием и с промазкой поливинилхлоридньм лаком № 1.

Ремонт поливинилхлоридного шланга сваркой в струе горячего воздуха (при температуре 170—200 °С) производят с применением сварочного пистолета с электрическим подогревом воздуха или газовоздушным пистолетом. При этом сжатый воздух подводится давлением 0,99 • 104—3,9 • 104 Па (0,1—0,4 кгс/см2) от компрессора, баллона со сжатым воздухом, переносимого с ручным насосом. В качестве присадки при сварке применяют поливинилхлоридный пруток диаметром 4—6 мм.

Перед сваркой места, подлежащие ремонту, очищают и обезжиривают бензином, кабельным ножом вырезают посторонние включения и срезают в местах повреждения шланга выступающие края и задиры.

Для ремонта проколов, небольших отверстий и раковин место повреждения в шланге и конец присадочного прутка прогревают 3—5 с струей горячего воздуха, затем струю отводят, пруток прижимают и приваривают в месте разогрева. После охлаждения, убедившись в прочности приварки прутка путем легкого его подергивания, пруток отрезают.

Для ремонта шланга, имеющего щели, прорези и вырезы, конец присадочного прутка приваривают к целом}' месту шланга на расстоянии 1—2 мм от места повреждения. Убедившись в прочности приварки, направляют струю воздуха так, чтобы одновременно прогревались нижняя часть присадочного прутка и обе стороны прорези или щели: Приварку прутка заканчивают на целом месте шланга на расстоянии 1—2 мм от повреждения. Затем ножом срезают выступающие поверхности прутка и выравнивают сваренный шов.

Разрывы шланга ремонтируют с применением поливинилхлоридных заплат или разрезных манжет. Заплату изготовляют из пластиката так, чтобы края ее на 1,5—2 мм перекрывали место разрыва. Для ремонта шланга с применением разрезной манжеты отрезают кусок поливинилхлоридной трубки на 35—40 мм больше длины поврежденного места, трубку разрывают вдоль и надевают ее на кабель симметрично месту повреждения.

5. Ремонт концевых заделок, соединительных и концевых муфт

В кабельных сетях напряжением 1 —10 кВ наибольшее применение получили концевые заделки в стальных воронках, эпоксидные и сухие. Если концевая заделка сухая и в стальной воронке имеются незначительные повреждения изоляции жил в результате пробоя между жилами или на корпус воронки, заделку можно ремонтировать, проверить изоляцию кабеля на влажность, вы полнить новую изоляцию жил и восстановить заделку. Наличие влаги определяют в парафине указанным выше способом.

Концевые заделки внутренней установки из эпоксидного компаунда (например, типа КВЭ), ремонтируемые с применением эпоксида для отливки корпуса, применяют для оконцевания силовых кабелей напряжением до 10 кВ внутри помещений всех видов во всех районах страны (в зависимости от исполнения заделки). Их применяют и для наружных установок при условии полной защиты заделки от непосредственного действия атмосферных осадков, запыления и солнечных лучей. Эти заделки обладают высокой герметичностью и химической стойкостью и могут устанашшватъся в любом положении.

Заделки с эпоксидным корпусом конической формы применяют нескольких исполнений с трубками из нейритовой резины на жилах (для сухих помещений); с двухслойными трубками на жилах (нижний слой из поливинилхлорида, верхний — из полиэтилена); заделки такого исполнения применяют в сырых помещениях и в районах с тропическим и субтропическим климатом и др.

Методы восстановления герметичности эпоксидных заделок. Нарушение герметичности (течь пропитывающего состава) может возникнуть при несоблюдении размеров и указаний по обезжири ванию, плохой обработке поверхности найритовых или двухслойных трубок и несоблюдении других технологических указаний. В ряде случаев герметичность эпоксидных заделок может быть восстановлена следующими способами:

а) при течи пропитывающего состава по кабелю в месте окончания корпуса заделки; при этом способе обезжиривают нижнюю часть заделки на участке 40—50 мм и на таком же расстоянии участок брони или оболочки (для небронированных кабелей). На обезжиренный участок корпуса заделки и примыкающий к нему участок кабеля шириной 15—20 мм накладывают двухслойную подмотку из смазанной эпоксидным компаундом хлопчатобумажной ленты. Устанавливается ремонтная форма, заливка которой производится тем же эпоксидным компаундом, из которого вы полнен корпус заделки;

б) при нарушении герметичности в месте выхода жил из корпуса заделки; при этом способе обезжиривают верхнюю плоскую часть корпуса заделки и участки трубок или подмотки жил длиной 30 мм, примыкающие к корпусу; устанавливают съемную ремонтную форму, размеры которой выбирают в зависимости от типоразмера заделки. Форму заливают компаундом так же, как и в предыдущем случае. При нарушении герметичности на жилах обезжиривают дефектный участок трубки или подмотки жилы и накладывают ремонтную двухслойную подмотку из хлопчатобумажных лент с обильной обмазкой эпоксидным компаундом каждого витка подмотки;

в) при нарушении герметичности в месте примыкания трубки или подмотки к цилиндрической части наконечника; при этом способе обезжиривают поверхность бандажа и участок трубки или подмотки жилы длиной 30 мм. На обезжиренные участки накладывают двухслойную подмотку из хлопчатобумажных лент с обильной обмазкой компаундом каждого витка подмотки. Поверх под мотки накладывают плотный бандаж из крученого шпагата и также обмазывают эпоксидным компаундом.

Ремонт соединительных и концевых муфт. Повреждения в соединительных муфтах обычно возникают в результате электрического пробоя между жилами кабеля или в случае проникновения влаги под оболочку, повреждения поясной и жильной изоляции. В перечисленных случаях соединительная муфта подлежит, как правило, замене на новую. Дефектную муфту вырезают и вместо нее устанавливают новую за счет спрямления проложенного кабеля, который по своей длине должен иметь запас. Иногда, если муфта находится вблизи концевой заделки и нет запаса кабеля, целесо образно заменить этот участок кабеля на новый.

При незначительных повреждениях изоляции или оболочки кабеля, например при пробое изоляции жилы на корпус муфты, ремонт кабеля осуществляют без замены муфты при условии, что изоляция не увлажнена. Муфту демонтируют, выплавляют заливочную массу, при достаточной слабине жил их разводят, снимают заводскую изоляцию и восстанавливают ее, как при монтаже новых муфт. Для кабелей, проложенных открыто в цехах (каналах, полках), возможны повреждения брони, которую удаляют., а оставшуюся часть свинцовой оболочки покрывают антикоррозийным составом.

При ремонте соединительных муфт иногда можно избежать Применения вставок кабеля, используя новые муфты большей длины (удлиненные), дающие возможность увеличить длину раз делки кабеля. При выходе из строя концевой муфты ее вырезают или демонтируют, затем проверяют изоляцию кабеля на содержание влаги. Если влага не проникла внутрь кабеля, ограничиваются монтажом новой или ремонтом поврежденной муфты. Если установлено, что штага проникла внутрь кабеля, дефектный отрезок вырезают и монтируют новую концевую муфту. После ремонта кабельных линий их испытывают.

6. Разборка электрических машин

В электроремонтных цехах предприятий капитальному ремонту с заменой обмотки подвергаются низковольтные электродвигатели, имеющие обмотку из круглого провода. Низковольтные двигатели с обмоткой из прямоугольного провода и высоковольтные двигатели ремонтируют с заменой обмоток в случае получения обмотки как запасной части. Изготовление высоковольтных обмоток или их восстановление в электроремонтных цехах не проводят, так как для этого требуется сложное оборудование и специальная технология а количество ремонтируемых двигателей незначительное. В некоторых случаях при ремонте роторов с обмоткой из прямоугольных шин производят ее изготовление.

При необходимости перед разборкой двигатели подвергают предремонтным испытаниям, для того чтобы исключить возможность ошибочного поступления на ремонт исправной машины.

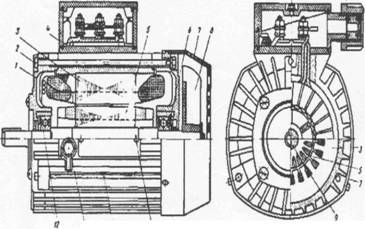

Предремонгаые испытания включают электрические испытания (измерение сопротивления изоляции, проверку электрической прочности изоляции, измерение сопротивлений обмоток и их частей при постоянном токе) и замеры узлов и деталей (эксцентриситет, биение, конусность и т. п.). Неисправные двигатели отправляют на разборку. Порядок разборки двигателя меньшей высоты оси вращения, например 56 мм, обусловлен конструкцией двигателя (рис. 6-1). Разборку такого двигателя проводят на столе; для этого не требуются подъемные средства, а усилия, прикладываемые при разборке, незначительны.

Рис.6-1. Асинхронный электродвигатель фланцевого исполнения с высотой оси вращения 56 мм: 1- передний щит, 2-шпилька, 3- сердечник статора, 4- коробка выводов, 5- сердечник статора, 6- пружинная шайба, 7- кожух вентилятора, 8-вентилятор, 9- вал, 10- корпус, 11- болт заземления, 12- подшипник

На рис. 6-2 показан электродвигатель третьей серии с контактными кольцами типа АКЗ-315 с высотой оси вращения 315 мм. Для разборки двигатель устанавливают на специальный верстак. Разборку начин-ют со щеточного узла. Сначала снимают колпак 25; отворачиваю выводы обмотки ротора 26; снимают траверсу со щетками 23и съемником снимают узел контактных колец 22, который надет консольно на вал. Отвернув болты 21, снимают коробку контактных колец 20. Затем отворачивают болты и снимают с обеих сторон крышки подшипников 4; отворачивают болты, крепящие подшипниковые щиты, и снимают их. Ротор извлекают приспособление! (см. рис. 13-6). На разобранные детали и узлы навешивают железные бирки для того, чтобы при сборке их можно было легко найт! Детали и узлы одного или нескольких двигателей складывают, одну тару.)

Рис. 6-2. Асинхронный атекпюдвигатель АКЗ-315 с фазным роторе»!, высотой оси вращения 315 мм:

1 - вал; 2 - пружинное кольцо; 3 - диск; 4 - крышка подшипника; 5 - масленка; 6, 19 - передний и задний подшипники; 7 - щит подшипника; 8 - обмотка статора; 9 - корпус; 10 - сердечник статора; 11 - рым-болт, 12 - сердечник ротора; 13 - шпонка дуговая; 14 - нажимная шайба; 15 - выводы обмотки статора; 16 - коробка выводов статора; 17 -обмотка ротора; 18 - кольцо пружинное; 20 - коробка контактных колец; 21 - болты крепления коробки контактных колец; 22 - узел контактных колец; 23 - щетка; 24 - щеткодержатель; 25 - колпак; 26 - выводы обмотки ротора; 27 -коробка выводов ротора

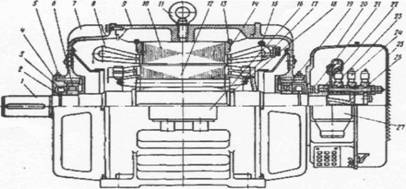

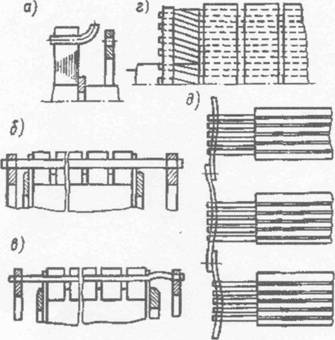

С точки зрения ремонта низковольтные электрические машины можно конструктивно разделить на два типа. Первый тип машин имеет сердечник, запрессованный в корпус и обмотку из круглого провода (рис. 13-4), а торой тип имеет сердечник, набранный в корпус и обмотку из прямоугольного провода (рис. 20-3). Эти особенности необходимо учитывать при разборке и дефектации.

При разборке электрических машин также необходимо извлечь обмотку из пазов. Обмочу низковольтных машин мощностью до 60—80 кВт изготовляют 1з круглого провода и укладывают в полузакрытый паз. Диаметр используемых проводов от 0,27 до 1,8 мм. Число витков ТОНР>ГО провода достигает более сотни в пазу. При диаметре провода 0„ мм и выше число витков в пазу несколько десятков. На некоторых крупных электроремонтных предприятиях с высокой культурой производства круглый провод диаметром выше 1,0 мм извлекают н паза и восстанавливают. На подавляющем большинстве электроремонтных предприятий и во всех ремонтных цехах круглый провод извлекают из статора следующим образом.

Лобовую часть обмотки со стороны схемы срезают на токарных станках, а оставшуюся (обмотку вытаскивают с другой стороны, предварительно обуглив изоляцию в печах или размягчив ее в растворах каустика (или слюды) или размягчив лак в высокочастотных установках.

Изоляцию обугливают в печах при температуре 300—350 °С. При более низкой температуре изоляция не обугливается, а при более высокой нарушается межлистовая изоляция сердечника и возможны изменения магнитных свойств электротехнической стали в сторону ухудшения. Этой операции можно подвергать статоры электродвигателей серии А и А2 с чугунными корпусами. У статоров электродвигателей серии 4А с чугунным корпусом и сердечником, запрессованным с натягом, но без фиксирующего штифта, возможно ослабление посадки и сдвиг сердечника, а у статора с алюминиевым корпусом кроме этого возможны потери основных посадочных размеров. Статоры в печах всегда следует располагать горизонтально. Обмотку извлекают из пазов неостывшего статора.

Для размягчения изоляции статоры помещают в ванну с горячим 5—8%-ным раствором каустика или соды и выдерживают при температуре 80—90 °С в течение 6—8 ч в зависимости от габаритов и конструкции статора, после чего их промывают в горячей воде. При выдержке в каустике замечены случаи нарушения межлистовой изоляции сердечника. Поэтом}' на заводах стараются пользоваться раствором соды, хотя время выдержки при этом увеличивается.

Обмотку извлекают вручную крючками из стальной проволоки или механизмом с электро- 'или пневмоприводом.

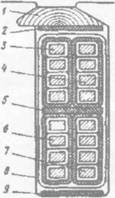

После извлечения обмотки от лобовой части отрезают кусок катушки и прикрепляют его к статору. По этой части обмотки при необходимости определяют число проводов в катушке и диаметр провода. Обмотку низковольтных машин мощностью от 60 - 80 до 300 - 400 кВт изготовляют из прямоутольного провода и укладывают в полуоткрытые пазы. Число проводников в пазу не более 20-30. Такую обмотку извлекают из пазов следующих! образом., Статор разогревают (изоляция при этом обугливается), ножом или зубилом удаляют бандажи, скрепляющие катушки между собой и с бандажным кольцом, выбивают клинья 1 (рис. 6-3). Обмотка, как правило, двухслойная. Сначала достают из паза стороны катушек, лежащих вверху. Катушка состоит из двух полукатушек и поэтому вытаскивают сначала прокладку под клин 2, полукатушку 3, а затем полукатушку 4. Извлеченные стороны катушек оставляют в расточке сердечника и только после того как достанут из паза столько верхних сторон катушек, сколько пазов в шаге обмотки, можно будет достать верхнюю и нижнюю сторону катушки и вытащить ее из сердечника. Нижнюю сторону катушки извлекают из паза также в два приема: сначала прокладку между катушками 5, одну полукатушку б, а затем вторую 7. После этого пазы зачищают от корпусной изоляции 8, прокладки 9 и поправляют сердечник.

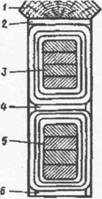

Обмотку высоковольтных машин мощностью свыше 300— 400 кВт изготовляют из прямоугольного провода и наносят высоковольтную корпусную изоляцию непосредственно на катушку. Та-, кую катушку можно уложить только в открытый паз (рис. 6-4).

Изоляция может быть термореактивная или термопластичная. Обмотки с термореактивной изоляцией имеют низкую ремонтопригодность и их ремонт может осуществляться только специализированными ремонтными предприятиями. Термореактивная изоляция на основе эпоксидных смол не размягчается при нагревании; катушки нельзя извлечь из пазов; при попытке незначительно деформировать катушку изоляция ломается. Термопластическая изоляция на основе масляно-битумных лаков при нагревании размягчается; катушки можно извлечь из паза; в нагретом состоянии катушку можно незначительно деформировать, не нарушая целостности изоляции. Электродвигатели с термопластичной изоляцией в настоящее время промышленностью почти не выпускаются, однако в эксплуатации имеется большое количество двигателей с такой изоляцией.

Извлечение обмотки с термопластической изоляцией производят в следующем порядке. Сначала ножом, зубилом или ножницами удаляют бандажи, скрепляющие катушки между собой и с бандажным кольцом. Затем выбивают клинья 1, разогревают обмотку. Доя этого несколько катушек соединяют последовательно между собой и пропускают по ним постоянный ток. Для этих целей можно использовать сварочные генераторы постоянного тока. Сила тока не должна превышать 0,3—0,4 от номинатьного тока. Температура нагрева должна быть не более 100—ПО °С. Форсировать нагрев во избежание вспухания изоляции катушек не следует. Нагрев продолжается 15—30 мин. Нагретые катушки достают из пазов, используя различные приспособления. После этого снимают прокладку под клином 2, достают катушку 3 и снимают прокладку 4. Нижнюю сторону 5 и прокладку 6 вытаскивают после того, как поднимут из паза столько верхних сторон, сколько пазов в шаге. При этом стараются, чтобы катушка как можно меньше потеряла свою форму и не повредилась изоляция.

Рис. 6-3. Полуоткрытый паз статора низковольтной электрической машины с обмоткой из рямоугольного провода

Рис. 6-4. Открытый паз статора высоковольтной электрической машины с обмоткой из прямоугольного провода

Дефектацшо производят в процессе разборки машины и начинают с внешнего осмотра. Определяют наличие всех деталей; целостность лап, ребер охлаждения, коробки выводов и т. п. Затем проводят измерения биения вала, если это позволяет качество подшипников. Снимая с двигателя детали, определяют их пригодность для сборки. Снимая подшипниковый щит, определяют плотность его посадки на корпус и на наружную обойму подшипника. Осматривают его посадочные места, на которых не должно быть забоин, вмятин; поверхность должна быть чистой. На наружную поверхность подшипника щит должен надеваться туго. В машинах, имеющих щит и корпус из алюминия, после нескольких сборок может ослабнуть посадка подшипникового щита. Сняв подшипники с вала, осматривают шейки вала, которые должны иметь ровную поверхность и не быть изношенными. Вал не должен иметь искривлений, вмятин и забоев выводного конца. Отворачивая болты, определяют их качество и качество резьбовых отверстий, куда их заворачивают.

Затем проводят осмотр обмотки ротора. Короткозамкнутая алюминиевая обмотка не должна иметь следов расплавления, раковин; все лопатки должны быть целыми. Короткозамкнутая сварная обмотка не должна иметь обрыва стержней (рис. 6-5, а), смещений в осевом направлении (рис. 6-5, б), прогибов, выступающих из активной части (рис. 6-5, в), изгибов концов стержней в направлении вращения ротора (рис. 6-5, г), волнообразного изгиба, расположенного на ребре короткозамыкающего кольца (рис. 6-5, д), цветов побежатости на короткозамыкающих кольцах. После изктечения обмотки статора проводят дефектацию сердечника. Основные неисправности сердечников: ослабление прессовки, веер зубцов, оплавление отдельных участков, нарушение изоляции между листами, погнутость отдельных зубцов, ослабление посадки сердечника в корпус. Плотность прессовки определяют контрольным ножом, который вдвигают между- листами сердечни ка. Плотность прессовки следует считать удокчетворительной, если при сильном нажатии на рукоятку ножа лезвие входит в сердечник не более чем на 2—3 мм. Остальные дефекты определяют, как правило, визуально. Результаты дефектации записывают в ведомость, по которой разрабатывается технология ремонта.

Рис. 6-5. Возможные повреждения короткозамкнугой сварной обмотки ротора

7 Механический ремонт деталей и узлов

У валов электрических машин возможны следующие дефекты: повреждение выходного конца вала; износ шеек под подшипники; искривление оси; ослабление посадки сердечника; выработка шпоночных канавок. Износ посадочных поверхностей и задиры происходят при съеме напрессованных на вал деталей; из-за ослаблении посадки в период эксплуатации, а также усилий, возникающих и процессе работы и износа подшипников. При небольшом количестве задиров и забоин выступающие места сошлифовывают. Если дефекты превышают 20 % посадочной поверхности, то вал ремонтируют, наплавляя металл электросваркой или методом металлизации.

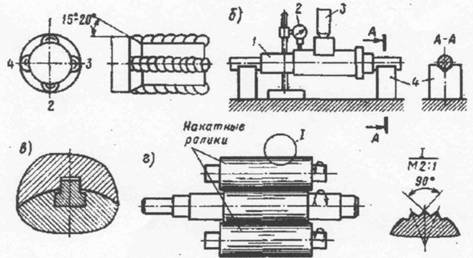

При наплавлении электросваркой для уменьшения коробления пала наплавляемые валики располагают параллельно оси, и каждый последующий валик накладывают диаметрально противоположно предыдущему. Места, имеющие уступы, стачивают на конус для уменьшения возможных термических напряжений (рис. 7-1, а). После наварки вал обрабатывают на токарном станке и шлифуют. При обработке вала необходимо обеспечить соосность поверхности выходного конца вала, шеек под посадку подшипников и поверхности под посадку сердечника, а если наплавка производится с сердечником, то необходимо обеспечить соосность с наружной поверхностью сердечника.

Искривление валов встречается обычно у электродвигателей малой мощности. Валы правят на гидравлических или винтовых прессах после выпрессовки из сердечника или без разборки. Вал 1 (рис. 7-1, б) устанавливают концами на призмы 4 и с помощью индикатора 2 определяют величину и направление прогиба. Располагая выпуклую часть вверх против штока пресса 3, производят правку за несколько приемов. После каждого нажима пресса индикатором контролируют биение и при его значении 0,05 — 0,1 мм правку прекращают.

В шпоночных соединениях изнашиваются шпонки и шпоночные пазы. Изношенные шпонки заменяют новыми. Разработанный шпоночный паз можно восстановить электродуговой сваркой и по следующей механической обработкой. Можно перейти на больший размер шпонки с соответствующим изменением шпоночного паза на валу и ответной детали.

При изготовлении ступенчатой шпонки (рис. 7-1, в) шпоночный паз на ответной детали можно сохранить прежним. При необходимости может быть профрезерован новый шпоночный паз на валу со смещением его на четверть окружности относительно старого. Выбор способа восстановления зависит от возможностей ремонтного участка.

Роторы с ослабленной посадкой сердечника ремонтируют путем замены вала на новый или восстановлением посадочной поверхности. Посадочную поверхность увеличивают путем напыления или накатки (рис. 7-1, г). Шаг накатки выбирают в зависимости от диаметра вала. После накатывания первоначальный диаметр увеличивается на 0,25—0,5 мм. Накатанную поверхность шлифуют, выдерживая заданный размер.

Рис. 7-1. Исправления дефектов валов

Валы небольших размеров, имеющие серьезные дефекты, целесообразно заменять новыми, изготовленными в ремонтном цехе. После исправления дефектов и сборки роторы подвергают балансировке.

Корпуса электрических машин повреждаются относительно редко. Наиболее распространены следующие дефекты: отлом лапы у чугунной станины; износ или срыв резьбовых отверстий; износ посадочных мест под щиты; появление трещин. Приварку отломанных частей и заварку трещин производят электродуговой сваркой. Перед заваркой трещин деталь очищают от ржавчины и обезжиривают. На концах трещин засверливают отверстия, чтобы предотвратить их дальнейшее распространение. При толщине треснувшей стенки более 5 мм зубилом скашивают кромки трещины по всей длине под углом 45—60 °. Для повышения качества заварки необходимо нагреть деталь до температуры 350— 600 °С; перед сваркой и после сварки ее следует медленно охладить.

Износ и срыв резьбы в крепежных отверстиях происходит при многократных сборк