Импульсный блок питания на базе БП ПК

Предлагаемое устройство помимо неплохих технических характеристик, привлекательно тем, что за его основу взят импульсный блок питания отслужившего свой срок IBM-совместимого персонального компьютера. При этом отпадает необходимость в приобретении многих специфических радиоэлементов, изготовлении импульсных трансформаторов и дросселей.

Описываемый блок позволяет питать стабилизированным напряжением радиолюбительские конструкции и заряжать стабильным током различные аккумуляторные батареи.

Основные технические характеристики:

Входное напряжение - 220 В Выходное стабилизированное напряжение, 5 – 15 В; Напряжение пульсаций при токе – 5А , не более 25 мВ;.

Блок питания оснащен цифровой шкалой для индикации выходного напряжения и тока нагрузки, имеет регуляторы выходного напряжения для грубой и точной установки, регулятор ограничения выходного тока, индикатор максимального тока, предохранитель для защиты выходных цепей в случае неправильной полярности включения заряжаемого аккумулятора.

1. Конструктивные особенности типовых элементов схемы

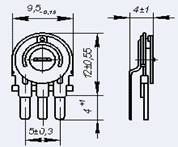

1.1 Резисторы СП3-38 (R14, R1)

Рис.1

Рис.1

Тип корпуса представлен на рисунке 1. Резисторы подстроечные, одинарные оборотные с круговым перемещением подвижной системы, предназначены для работы в электрических цепях постоянного, переменного и импульсного тока.

Размеры: H=9.5; L=12; h=4; l=2.5

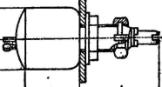

1.2 Резисторы СП3-9А (R3, R4, R6, R8, R9, R10, R11-R14)

Рис.2

Рис.2

Тип корпуса представлен на рисунке 2

Резисторы регулировочные цилиндрические одинарные однооборотные с круговым перемещением подвижной системы, предназначены для работы в электрических цепях постоянного, переменного и импульсного тока.

Размеры: L=16

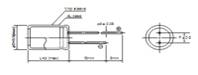

1.3 Резисторы МЛТ 0.125 (R2, R5, R7, R15-R16)

![]() Рис.3

Рис.3

Тип корпуса представлен на рис.3

Резисторы с металлоэлектрическим проводящим слоем предназначены для работы в цепях постоянного, переменного и импульсного тока в качестве элементов навесного монтажа. Резисторы МЛТ относятся к неизолированным.

Размеры: D=6; L=2.2; d=0.6;

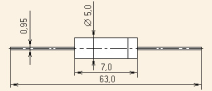

1.4 Конденсаторы КМ-5(C1, C4-C8, C12)

Рис.4

Рис.4

Тип корпуса представлен на рис. 4.

Конденсаторы низковольтные керамические монолитные. Предназначены для работы в цепях постоянного, переменного и импульсного тока.

Размеры: L=13; B=13; H=3; A=7.5

1.5 Конденсаторы К50-35 (C2, C3)

Рис.5

Рис.5

Тип корпуса представлен на рисунке 5.

Конденсатор высокочастотный аллюминевый оксидно-электрический . Предназначен для работы в цепях постоянного, пульсирующего и импульсного тока.

Конденсатор выпускается в цилиндрических металлических корпусах с разнонаправленными выводами.

Размеры: D=30; L=70; A=12.5; a=6

1.6 Диоды Д9А (VD1)

![]() Рис.6

Рис.6

Тип корпуса представлен на рис. 6

Диоды маломощные выпрямительные. Применяется в транзисторной аппаратуре.

Размеры: L=7.5; d=2.5; H=24

1.7 Диоды КД106А (VD2)

Рис.7

Рис.7

Тип корпуса представлен на рис. 7.

Диоды кремниевые, диффузионные. Выпускаются в пластмассовом корпусе с гибкими выводами. Предназначен для работы в цепях постоянного, пульсирующего и импульсного тока ы

Размеры: L=7; d=5.0

1.8 Стабилитроны КС147А (VD3)

![]()

Рис. 8

Тип корпуса представлен на рис.8

Стабилитроны кремниевые диффузно-сплавные, малой мощности. Предназначены для стабилизации номинального напряжения. Выпускаются в стеклянном корпусе с гибкими выводами.

Размеры: L=9; d=5

1.9 Индикаторы АЛС 324Б (HG1, HG2)

Рис.9

Рис.9

Тип корпуса представлен на рис. 9.

Индикаторы знакосинтезирующие, на основе соединения арсенид—фосфид—галлий. Предназначены для визуальной индикации. Индикаторы имеют семь сегментов и децимальную точку, излучающих свет при воздействии прямого тока. Различные комбинации элементов, обеспечиваемые внешней коммутацией, позволяют воспроизвести цифры от 0 до 9 и децимальную точку. Выпускаются в пластмассовом корпусе.

Размеры: L=19.5; d=4.2

1.9.1 Индикаторы АЛС 321Б (HG3)

Рис. 10

Рис. 10

Тип корпуса представлен на рис. 10.

Индикаторы знакосинтезирующие, фосфидогаллиевые. Предназначены для визуальной индикации.. Выпускаются в пластмассовом корпусе.

Размеры: L=6; d=5.7

электрический лужение пайка печатный

1.9.2 Индикаторы АЛС 333Б (HG4)

Рис. 11

Рис. 11

Тип корпуса представлен на рис. 11.

Индикаторы типа АЛС 333 изготавливают из арсенида галлия алюминия.

Размеры: L=6.3; d=2.4

1.9.3 Операционный усилитель КР140УД608 (DA1)

Рис.12

Рис.12

Тип корпуса представлен на рис. 12.

Операционный усилитель средней точности с высоким усилением имеющий на входе полевые транзисторы с p-n переходом и p-каналом.

Размеры: L=7.5; d=6.6

1.9.4 Светодиод АЛ307БМ (HL1)

Рис.13

Рис.13

Тип корпуса представлен на рис. 13.

Диод светоизлучающий, с рассеянным излучением, эпитаксиальный. Выпускается в пластмассовом корпусе. Цвет свечения АЛ307БМ красный.

Размеры: L=10; d=5.3

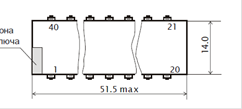

1.9.5 Аналого-цифровой преобразователь КР572ПВ2А

Рис.14

Рис.14

Тип корпуса представлен на рис.14

АЦП КР572ПВ2А выпускается по бКО.348.432-04ТУ в пластмассовом корпусе 2123.40-2.

Размеры: d=14, L=51.5

2. Определение требований к печатной плате

Плата изготавливается субтрактивным методом.

Определим площадь печатной платы. Для этого нужно рассчитать сумму площадей всех элементов.

Суммарная площадь элементов платы равна1477 мм2. это число умножаем на коэффициент 3 и получаем площадь печатной платы, равную 4431мм2 .

S R2,R5,R7,R15-R16= 66мм

S R1,R14= 76мм

S R3,R4,R6,R8,R9,R10,R11-R14= 125мм

S C9-C11= 76.8мм

S VD1= 78,75мм

S C1,C4-C8,C12=315мм

S VD2=35мм

S VD3=45мм

S HG1=81.9мм

S HG2-HG3=30.24мм

S HG4=34.2мм

S SA1=64мм

S HL1=648мм

S DA1=49.5мм

S DA2=648мм

S=66+76+125+360+76.8+315+18.75+35+45+81.9+30.24+34.1+64+53+49.5+46.75 = 1477 мм2

Sпп=1477*3=4431мм

Определим линейные размеры сторон печатной платы. Исходя из полученной площади, устанавливаем линейные размеры 72×62 мм, в соответствии с ГОСТ 10317-79 «Платы печатные. Основные размеры». Шаг координатной сетки выбираем равным 1,25 мм.

2.1 Требования к формовке выводов, лужению и пайке

Импульсный блок питания собирается согласно сборочному чертежу.

В качестве печатной платы выбран стеклотекстолит фольгированный с размером сторон 72×62 мм.

Выбор материала и установки был устроен таким способом чтобы в случае поломки был доступ к каждому элементу.

Все элементы устанавливаются вручную, причем зазор между элементами и платой должен быть не более 1мм. Именно поэтому нужно уделить большое значение формовке и подрезке выводов, которые осуществляется вручную например при помощи кусачков или бокорезов.

При обрезке выводов нужно учитывать что за основание платы должны выступать не менее чем по 1мм, длина ножек должна составлять не более 3-4мм.

Пайку элементов следует производить с помощью спиртоканифольного флюса ПОС – 61 с пониженной температурой плавления.

Корпуса элементов должны располагаться параллельно или перпендикулярно друг другу. Предпочтительное расположение элементов - рядовое.

Навесные элементы крепятся к печатной плате с помощью собственных выводов. В случае необходимости применяют дополнительное механическое крепление. Установку элемента с зазором между его корпусом и платой используют при двустороннем монтаже; при этом печатные проводники могут располагаться под навесным элементом. Лучшим способом с точки зрения восприятия механических нагрузок является установка элементов вплотную к плате, выполняемая с помощью собственных выводов и дополнительного крепления за корпус при помощи проволочных скоб, которые впаиваются в отверстия платы.

Маркировка электрорадиоэлементов должна быть нанесена в соответствии сих обозначениями в электрических принципиальных схемах. Разрешается производить маркировку на самих элементах, если это не повлияет на их работу и не закроет маркировку изготовителя электрорадиоэлемента, которая в любом случае должна быть отчетливо видна.

Форма паяных соединений - по возможности скелетная с вогнутыми галтелями припоя по шву и без его избытка. Она должна позволять визуально просматривать через тонкий слой припоя контуры входящих в соединение отдельных монтажных элементов. Поверхность галтелей припоя по всему периметру паяного шва – вогнутая, непрерывная, гладкая, глянцевая, без темных пятен и посторонних включений.

3. Расчетный раздел

3.1 Расчет и конструктивных параметров элементов печатной платы

Расчет электрических и конструктивных параметров включает в себя расчет диаметров монтажных и переходных отверстий, контактных площадок, ширины печатного проводника и падения напряжения на печатном проводнике.

При компоновке радиоэлектронной аппаратуры должны быть учтены требования оптимальных функциональных связей между модулями, их устойчивость и стабильность, требования прочности и жесткости, помехозащищенности и нормального теплового режима, требования технологичности, эргономики, удобства эксплуатации и ремонта.

Также необходимо учитывать дополнительные требования: длина печатных проводников должна быть минимальна; количество пересечений печатных проводников должно быть минимально.

Диаметр монтажного отверстия рассчитывается по формуле

dотв > dв + ∆ + 2hг + δд ,

где dв - диаметр вывода элемента, мм;

∆ - зазор между выводом и монтажным отверстием, мм;

2hг - толщина гальванически наращенной меди, мм;

δд - погрешность диаметра отверстия.

Диаметр монтажного отверстия для резисторов, конденсаторов и диодов:

dотв. = 0,6+ 0,4 + 0,05 = 1,05 мм

Диаметр монтажного отверстия для цифровых индикаторов АЛС324Б, АЛС 333Б, АЛС321Б:

dотв. = 0,5 + 0,4 + 0,05 = 0,95 мм

Диаметр монтажного отверстия для ИМС КР140УД608А, КР572ПВ2А:

dотв = 0, 5 + 0,5 + 0,05 = 1,05 мм

Диаметр контактной площадки рассчитывается по формуле

dкп = dотв + 2b + c,

где dотв – диаметр монтажного отверстия;

b – минимально необходимая радиальная ширина кольца, мм

с – технологический коэффициент погрешности производства, мм.

диаметр контактной площадки для резисторов, конденсаторов и диодов:

dкп = 1.05 + 1,1 + 0,1 =2,25 мм

диаметр контактной площадки для АЛС324Б, АЛС 333Б, АЛС321Б:

dкп = 0,95 + 1,1 + 0,1 = 2,15 мм

диаметр контактной площадки для ИМС КР140УД608А, КР572ПВ2А:

dкп = 1,05 +1,1 + 0,1 = 2.25 мм

диаметр контактной площадки для КД106А

dкп = 0,85 + 1,1 +0,1 = 2,05 мм

Площадь печатной платы рассчитывается по формуле

S = Sобщ * К + Sвсп.з ,

где Sобщ – общая площадь установленных на плате элементов, мм;

К – коэффициент площади размещения элементов;

Sвсп.з – площадь вспомогательных зон.

В соответствии с расчетным разделом площадь платы принимаем равной

S п.п. = 1477* 3 + 6 = 4437 мм2.

3.1.1 Расчет электрических параметров печатных проводников

Ширина печатного проводник рассчитывается по формуле:

t≥Imax/(gдоп*h)

Imax=40 мА

gдоп = 100 А/мм

h= 35 мкм

t= 40*10-3/(100*35*10-3)= 0.2 мм

Изготовление печатных проводников такой ширины технологически не оправдано, выбираем ширину проводника 0.1 мм.

Падение напряжения рассчитывается по формуле:

DU=gдоп*r*lп

lп= 0.108 мм

Величина r для медных проводников полученных методом химического травления составляет 0.0175 Ом*мм

U=200*0.0175*0.108=0.378 В

Рассчитаем сопротивление проводника:

R=![]()

r=0.0175 Ом*мм

l=60 мм

t=0.2 мм

h=0.35 мм

R=0.0175*(60/(0.2*0.35))=1.83 мм

3.2 Расчет надежности

Расчет надежности выполняется на этапе технического проекта, когда основные схемотехнические и конструктивные проблемы решены, но имеется возможность изменить режим работы элементов. Расчеты выполняются для периода нормальной эксплуатации, когда интенсивность отказов постоянна и отказы являются случайными и независимыми.

Порядок расчета надежности:

- элементы системы разбить на группы с одинаковыми интенсивностями отказов;

- посчитать число элементов в каждой группе;

- выписать из справочника значение l0i;

- определить коэффициенты режимов в зависимости от коэффициентов нагрузки и температуры;

- рассчитать значение lЭi с учетом коэффициентов;

- рассчитать значение lЭi • Ni;

- рассчитать интенсивность отказов всей системы lС;

- рассчитать среднюю наработку до первого отказа tcp;

- рассчитать вероятность безотказной работы P(t);

- построить график вероятности безотказной работы. Расчет интенсивности отказа каждой группы ЭРЭ производим по формуле

lЭ=l0*Кэ*Кр

где l0 - интенсивность отказов группы ЭРЭ без учета коэффициентов; Кэ — коэффициент эксплуатации; Кр - коэффициент режима.

Расчет интенсивности отказа каждой группы ИМС производим по формуле:

lЭ=l0*Кэ*Ксл

где l0 - интенсивность отказов группы ИМС без учета коэффициентов;

Кэ - коэффициент эксплуатации;

Ксл- коэффициент режима. Расчет интенсивности отказов всей системы производим по формуле:

![]()

где lэi- интенсивность отказов группы с учетом коэффициентов;

Ni – количество элементов в группе. Расчет средней наработки до первого отказа проводим по формуле:

tcp= l / l*c.

| Обозначение элементов | Наименование элементов | Кол. Ni | l0*106 1/ч | Режимы работы | lэ 106 1/ч | lэi Ni 106 1/ч | ||||

| t°C | Кн | Кэ | Кр | Ксл | ||||||

| R1,R14 | СП3-38 | 2 | 3.0 | 30 | 0.6 | 3.42 | 0.29 | - | 1.54 | 3.08 |

| R3,R4,R6,R8-R10,R11-R14 | СП3-9А | 10 | 1.5 | 30 | 0.6 | 3.42 | 0.9 | - | 4.42 | 14.2 |

| C1,C4-C8,C12 | КМ-5 | 7 | 0.8 | 30 | 0.6 | 3.42 | 0.1 | - | 0.42 | 2.94 |

| R2,R5,R7,R15-R16 | МЛТ 0.125 | 5 | 0.1 | 30 | 0.6 | 3.42 | 0.39 | - | 1.37 | 6.85 |

| C2,C3 | К50-35 | 2 | 2.4 | 30 | 0.6 | 3.42 | 0.48 | - | 2.79 | 5.58 |

| VD1 | Д9А | 1 | 0.4 | 30 | 0.6 | 3.42 | 0.35 | - | 1.33 | 1.33 |

| VD2 | КД106А | 1 | 2.5 | 30 | 0.6 | 3.42 | 0.6 | - | 3.55 | 9.55 |

| VD3 | КС147А | 1 | 6.0 | 30 | 0.6 | 3.42 | 0.55 | - | 5.18 | 5.18 |

| DA1 | КР140УД608 | 1 | 0.6 | 30 | 0.6 | 3.42 | - | 1.56 | 1.85 | 1.85 |

| Пайка | 66 | 0.01 | ||||||||

Расчеты:

Kl1=1.37

Kl2=2.5

Kl3=1.0

Kэ=3.423

lc=3.08+14.2+2.94+6.85+5.58+1.33+3.55+5.18=44.56*10-6

tср = 1/lc= 1/44.56*10-6 = 22441.65 часов

| t | 0 | 5000 | 10000 | 15000 | 20000 | 22441.65 |

| P(t) | 1 | 0.8 | 0.64 | 0.51 | 0.41 | 0.36 |

4. Технологический раздел

4.1 Технология поверхностного монтажа

Развитием монтажно-сборочных работ на ПП является переход от монтажа компонентов с выводами в отверстия к поверхностному монтажу без выводных компонентов в микрокорпусах или компонентов с планарными выводами. Его преимущества по сравнению с традиционным методом сводятся к следующим:

- снижение затрат на изготовление ПП из-за устранения операций сверления монтажных отверстий, их очистки, металлизации и контроля;

- исключение таких подготовительных операций при сборке, как выпрямление, формовка выводов;

- повышение надежности межсоединений;

Внедрение поверхностного монтажа связано с переводом всей элементной базы на новый вид исполнения, повышением требований к ПП, разработкой новых ТП и созданием необходимого количества производительного оборудования.

Групповые методы сборки и монтажа (пайка погружением).

Групповые методы сборки и монтажа разрабатываются для определенной совокупности сборочных единиц, имеющих одинаковые условия сборки, число точек крепления и характеризующихся общностью применяемых средств механизации и автоматизации. Разработка группового ТП в основном сводится к проектированию групповой техологической оснастки, созданию наладок для каждого изделия, входящего в классификационную группу, и установлению оптимальной последовательности запуска партий на сборку.

Групповые методы сборки и монтажа наиболее эффективны в условиях мелкосерийного и единичного производства. Они позволяют сократить число разрабатываемых процессов, внедрить высокопроизводительную автоматизированную технологическую оснастку и оборудование, сконцентрировать технологически однородные работы и применить групповые проточные многопредметные линии сборки.

Пайкой называется процесс соединения металлов твердом состоянии путем введения в зазор расплавленного припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва. Паяные электрические соединения широко применяют при монтаже электронной аппаратуры из-за низкого и стабильного электрического сопротивления, универсальности, простоты автоматизации, контроля и ремонта. Однако этому методу присущи и существенные недостатки: высокая стоимость используемых цветных металлов и флюсов, длительное воздействие высоких температур, коррозийная активность остатков флюсов, выделение вредных веществ. Одним из распространенных методов групповой пайки является пайка погружением. При использовании этого вида пайки элементы на 2…4 секунды погружаются в расплавленный припой на глубину 0,4…0,6 ее толщины, что приводит к капиллярному течению припоя и заполнению им монтажных отверстий. Одновременное воздействие температуры на всю поверхность платы приводит к ее перегреву и термоудару. Это вызывает повышенное коробление ПП, что ограничивает их максимальный размер 150 мм с соотношением сторон 1 : 2. чтобы ограничить зону действия припоя на плату с монтажной стороны наносят специальную защитную маску, в которой предусмотрена отверстия под контактные площадки. С этой же целью температуру пайки выбирают более низкой, что также уменьшает потери припоя в процессе окисления. Продукты окисления скапливаются на поверхности, и перед каждой пайкой их удаляют металлическим скребком.

Наиболее совершенным способом реализации пайки погружением является пайка протягиванием, при которой ПП укладывается в держатель под углом около 5°, погружается в ванну и протягивается по зеркалу припоя. Впереди держателя имеется закрепленный скребок, который очищает поверхность зеркала. Создаются благоприятные условия для удаления флюса и излишков припоя. Время пайки протягиванием увеличивается до 10 секунд.

Высокое качество пайки обеспечивает способ погружения платы в заполненную сеткой ванну, которая превращается в капиллярный питатель. При соприкосновении платы с сеткой припой выдавливается через ее ячейки и под давлением капиллярного эффекта заходит в зазор между выводами и металлизированными отверстиями. При обратном движении ванны избыток припоя затягивается капиллярами сеточного набора, что предотвращает образование сосулек. Различие в длине выводов не сказывается на качестве пайки из-за гибкости сетки.

Заключение

Выполнение курсового проекта было проведено без отклонения от задания. Составлено описание схемы электрической принципиальной. Были приведены конструктивные особенности типовых элементов, сформулированы требования к проектированию печатной платы и рассчитаны площадь и габаритные размеры сторон печатной платы.

В расчетном разделе проделан расчет электрических и конструктивных параметров элементов печатной платы. Так же был произведен расчет технологичности и надёжности конструкции.

Площадь печатной платы 4431 мм, размеры сторон 72×62 мм. Значение соответствуют ГОСТ 23751-86.

В курсовом проекте был разработан чертеж печатной платы, сборочный чертеж, составлена спецификация и разработана схема электрическая принципиальная.

Список литературы

1. ГОСТ 2.105-95. Общие требования к текстовым документам.

2. ГОСТ 10317-79. Платы печатные. Основные размеры.

3. ГОСТ 3.1104-81. Общие требования к технологическим документам.

4. ГОСТ 23751-86. Платы печатные. Основные параметры конструкции.

5. ГОСТ 2.417-91. Платы печатные. Правила выполнения чертежей.

6. Справочник по электрическим конденсаторам под редакцией И.И. Четверткова М.: Радио и связь, 1983 г.

7. Резисторы. Справочник. Под ред.И.И. Четверткова. 1991

8. Диоды Справочник под редакцией О.П. Григорьева М.: Радио и связь, 1990 г.

9. Пирогова Проектирование и технология печатных плат Москва ФОРУМ – ИНФРА-М 2005 г