Технология структур кремния на изоляторе

Структура КНИ представляет собой технологию изготовления полупроводниковых приборов, основанной на применении в качестве подложки трехслойной структуры кремний-диэлектрик-кремний вместо обычно применяемых монолитных кремниевых пластин.

Развитие технологий производства структур "кремний на изоляторе" (КНИ) в условиях чистых производственных помещений и лабораторий необходимо для:

1) создания новой элементной базы микроэлектроники (предназначенной для производства интегральных схем с наилучшими эксплуатационными параметрами и радиационно стойких ИС);

2) научных исследований (отработка новых технологических маршрутов производства структур КНИ, изучение влияния дефектов на механические, структурные и электрофизические свойства структур КНИ, изучение возможности создания макетов приборов и самих приборов на основе лабораторных структур КНИ, производство лабораторных структур КНИ для предприятий с целью их научного и практического использования в новых изделиях);

3) фундаментальных исследований процессов и явлений при имплантации, отжиге, сращивании, а также дефектообразовании в тонких слоях монокристаллического кремния и изолирующих слоях диэлектрика;

4) создания специализированного оборудования и соответствующих технологических процессов промышленного производства приборных структур КНИ.

1. Преимущества технологии КНИ

Структуры КНИ являются одним из наиболее удобных исходных материалов для развития нанотехнологии и создания прототипов активных элементов на квантоворазмерных эффектах для супербыстродействующих вычислительных средств.

Структуры КНИ обладают существенными преимуществами по сравнению с обычными пластинами кремния и необходимы для разработки: радиационно стойких ИС (и аппаратуры на их основе); термостойких ИС; низкоэнергопотребляемых ИС; высоковольтных ИС; а также для создания различных микроэлектромеханических устройств.

Эксперты предсказывают, что к 2010 г. примерно половина всех ИС будет производиться на основе КНИ. Эти перспективы обусловлены рядом обстоятельств:

1. ИС на основе КНИ более надежны, чем ИС на основе монокристаллических полупроводниковых пластин, поскольку полная изоляция элементов ИС диэлектриком более совершенна, чем изоляция p-n переходами. Верхний предел диапазона рабочих температур ИС на основе КНИ существенно выше (300...400°С), чем аналогичный предел ИС на основе монокристаллического кремния (125... 150°С). Это объясняется тем, что диэлектрическая изоляция более термостойка, чем изоляция p-n переходами. Радиационная стойкость ИС на основе КНИ существенно выше стойкости ИС на основе монокристаллического кремния. Именно по этой причине СКНД являются в настоящее время основой радиационно стойких МОП ИС.

2. Плотность компоновки элементов ИС на основе СКНД в 1,5...3 раза выше, чем плотность компоновки элементов ИС на основе монокристаллического кремния, поскольку изоляция диэлектриком более компактна, чем изоляция р-n переходами. В этом случае в МОП ИС нет необходимости формировать изоляционные карманы, кроме того, приборный слой СКНД можно изготовить сверхтонким (до 0,1 мкм) и, соответственно, уменьшить размеры элементов ИС. Уменьшение размеров элементов ИС дает возможность уменьшить напряжение питания ИС до 1,5 В и менее, что позволяет, в свою очередь, понизить рассеиваемую мощность и уменьшить размеры и массу источников питания.

3. Замена изоляции р-n переходами на изоляцию диэлектриком уменьшает паразитные емкости и сопротивления в ИС, в результате чего в 1,5...2 раза повышается быстродействие схем. Уменьшение размеров элементов ИС также повышает быстродействие и упрощает их конструкцию, что приводит к упрощению технологии ИС, в частности, к исключению около 30 технологических операций в технологии КМОП ИС и к повышению выхода годных приборов.

4. СКНД могут служить базой для изготовления более сложных структур, например, SiGe/Si (2), обладающих оптоэлектронными свойствами, отсутствующими у кремния. Кроме того, на основе КНИ проще масштабировать элементы ИС вплоть до квантоворазмерных и одноэлектронных приборов (транзисторов), при этом подавляются многие паразитные эффекты (например, короткоканальный эффект, паразитная инжекция носителей заряда из подложки).

Перспективность использования КНИ обусловлена также тем, что многообразие их возможных конструкций удовлетворяет подавляющему большинству требований разработчиков ИС:

- толщина приборного слоя может быть выдержана в диапазоне от 0,1 до 200 мкм;

- удельное сопротивление приборного слоя может быть любым в диапазоне от 0,003 Ом·см до 10000 Ом·см;

- изолирующий диэлектрик может быть любого типа: монокристаллическим, аморфным, поликристаллическим;

- опорная пластина может быть изготовлена из материала с предельно высокой теплопроводностью.

2. Конструктивное исполнение структур КНИ

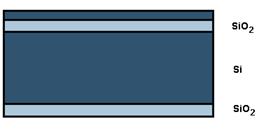

Подложка, выполненная по технологии кремний на изоляторе, представляет собой трёхслойный пакет, который состоит из монолитной кремниевой пластины, диэлектрика и размещённого на нём тонкого поверхностного слоя кремния. В качестве диэлектрика может выступать диоксид кремния SiO2 или, гораздо реже, сапфир (в этом случае технология называется «кремний на сапфире» или КНС).

Рис.1 Структура КНИ

Первым направлением была гетероэпитаксия кремния на сапфире (КНС). Самым труднопреодолимым препятствием в КНС оказалось напряженное и содержащее огромную плотность дефектов и примесей состояние интерфейса. По мере роста толщины слоя структура улучшалась, однако, для КМОП ИС толщина слоя должна быть около 0,6 мкм; при такой толщине слои КНС занимали среднее положение между монокристаллическими и аморфными слоями. Однако кремний на сапфире является состоявшейся технологией с долгой историей успешного применения в космических программах, что объясняется его высокой стойкость к излучению, в том числе и к радиации.

Значительно более качественным диэлектриком является аморфный SiO2, особенно полученный термическим осаждением.

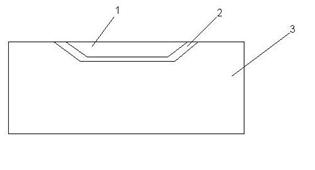

Первым примером структур кремния на изоляторе на основе высококачественного исходного материала явились кремниевые структуры с диэлектрической изоляцией (КСДИ).

Рис.2 КСДИ в разрезе: 1-монокремний; 2-пленка SiO2; 3-опорный поликремний

Для изготовления КСДИ используются обычные технологические установки: оборудование для изготовления кремниевых пластин и их химобработки, высокотемпературные печи для окисления кремния и диффузии в него примесей, установки для выращивания мелкозернистого поликристаллического кремния и для выращивания крупноблочного поликристаллического кремния.

В настоящее время эти структуры применяются крайне редко по целому ряду причин:

1) большая толщина слоев монокремния, заключенных в изолированные карманы (~ 20 мкм), и неоднородность ее в партии и по площади пластины (не менее ±15% согласно ТУ).

2) загрязнение кремния в карманах при длительном высокотемпературном наращивании опорного поликремния и уход параметров материала от номинальных;

3) невысокое качество поверхности к абразивному воздействию кремния и стенок SiO2, выходящих за поверхность. Кроме того, из-за разницы ТКЛР моно- и поликремния трудно избежать прогиба пластин

полупроводниковый подложка кремний диэлектрик

3. Технологии создания структур КНИ

В настоящее время наиболее распространены КНИ-подложки, где в качестве изолятора выступает диоксид кремния. Наиболее популярными являются технологические маршруты изготовления структур КНИ, использующие: рекристаллизацию слоя кремния; формирование изолирующего слоя с помощью прокисления пористого кремния; имплантацию ионов водорода; молекулярно-лучевую эпитаксию на пористом кремнии; латеральное эпитаксиальное заращивание; имплантацию ионов кислорода (азота) в кремниевую подложку; сращивание (связывание) кремниевых пластин с последующим формированием изолированного слоя кремния. Существует множество других методов изготовления структур КНИ, которые, не получив широкого распостранения, тем не менее являются интересными и используются для разработки специализированных схем, микромеханических устройств и датчиков.

Технология ионного внедрения так же известна как ионная имплантация, имплантация кислорода, ионный синтез захороненных диэлектрических слоев и SIMOX (англ. Separation by IMplantation of OXygen). При использовании данной технологии монолитная кремниевая пластина подвергается интенсивному насыщению кислородом путём бомбардировки поверхности пластины его ионами с последующим отжигом при высокой температуре, в результате чего образуется тонкий поверхностный слой кремния на слое оксида. Глубина проникновения ионов примеси зависит от уровня их энергии, а поскольку технология КНИ подразумевает достаточно большую толщину изолирующего слоя, то при производстве подложек приходится использовать сложные сильноточные ускорители ионов кислорода. Это обусловливает высокую цену подложек, изготовленных по этой технологии, а большая плотность дефектов в рабочих слоях является серьёзным препятствием при массовом производстве п./п. приборов.

Технология сращивания кремниевых пластин и последующего утончения рабочего слоя кремния обладает практически неограниченными возможностями реализации получаемых структур и их параметров (например, по качеству изолированного кремния, его толщине, толщине изолирующего оксида, диаметру используемых подложек и т.д.). В структурах, полученных этим методом, кристаллографическое совершенство изолированного монокристаллического кремния сравнимо с качеством объемного кремния и зависит в основном от параметров исходных подложек и технологии утончения.

Температурный режим сращивания – от комнатной температуры до 1300ºС. Объектами сращивания являются подложки кремния (основной материал), кварцевого стекла, ситалла, карбида кремния, алюмонитридной керамики, алундовой керамики, сапфира, металлы, композиционные материалы и т.д.

Метод сращивания реализуем на основе следующих процессов:

1) формирование стоп-слоя методами ионной имплантации, диффузии, эпитаксии или формирование механического стопора SiO2 и/или Si3N4(в некоторых случаях, например, при прецизионном травлении или при получении толстых слоев изолированного кремния может не использоваться);

2) соединения поверхностей;

3) сращивания подложек;

4) получения необходимой толщины изолированного слоя кремния в структуре КНИ.

При использовании технологии сращивания пластин (англ. wafer bonding) образование поверхностного слоя производится путём прямого сращивания второй кремниевой пластины со слоем диоксида. Для этого гладкие, очищенные и активированные за счёт химической или плазменной обработки пластины подвергают сжатию и отжигу, в результате чего на границе пластин происходят химические реакции, обеспечивающие их соединение. Данная технология практически идеальна для изготовления КНИ - подложек с толстым поверхностным слоем, но с его уменьшением начинает нарастать плотность дефектов в рабочем слое, а, кроме того, усложняется технологический процесс и, как следствие, растёт стоимость готовых изделий. В результате, подложки с толщиной поверхностного слоя менее одного микрометра, которые наиболее востребованы при производстве быстродействующих схем с высокой степенью интеграции, имеют тот же набор недостатков, что и подложки, изготовленные по технологии ионного внедрения.

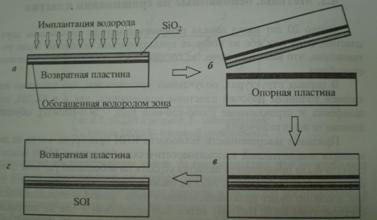

Технология управляемого скола или Smart Cut™, разработанная французской компанией Soitec, объединяет в себе черты технологий ионного внедрения и сращивания пластин. В данном технологическом процессе используются две монолитные кремниевые пластины. Первая пластина подвергается термическому окислению, в результате чего на её поверхности образуется слой диоксида. Затем верхняя лицевая поверхность подвергается насыщению ионами водорода с использованием технологии ионного внедрения. Не вступаю в реакцию с кремнием, кислород ослабляет связь Si – Si настолько, что она становится меньшей, чем связь Si-O, полученная при сварке. Поэтому скалывание по плоскости Si- Si:H осуществимо даже без нагрева. Такое скалывание позволяет получить слои толщиной в сотни нанометров на несущей пассивированной опорной пластине, что является идеальным полуфабрикатом для самых массовых современных ИС.

По завершении процедуры ионного внедрения пластина переворачивается и накладывается лицевой стороной на вторую пластину, после чего происходит их сращивание. На завершающей стадии проводится отделение первой пластины, в результате которого на поверхности второй остаётся слой диоксида и тонкий поверхностный слой кремния. Отделённая часть первой пластины используется в новом производственном цикле, так как за один процесс с нее удаляется ничтожное количество материала.

Производство КНИ-подложек по технологии управляемого скола требует большого количества операций, но в его процессе используется только стандартное оборудование. Кроме того, важным достоинством пластин, полученных по этой технологии, является низкая плотность дефектов в рабочем слое.

Рис.3 Технология управляемого скалывания: а - имплантация водорода; б - прецизионное соединение; в – сваривание; г- разделение

3.4 Эпитаксия

В случае использования эпитаксиальной технологии (англ. seed method) поверхностный слой образуется за счёт выращивания кремниевой плёнки на поверхности диэлектрика. Активные элементы, полученные на таких подложках, демонстрируют отличные рабочие характеристики, но большое число технологических проблем, связанных с эпитаксиальным процессом, пока ещё не дают возможностей для массового внедрения этой технологии.

4. Технологический маршрут и операции получения структур КНИ методом управляемого скалывания

1. Подготовка поверхности опорных и приборных пластин перед их стыковкой и контроль состояния стыкуемых поверхностей.

Реальные поверхности кремниевых пластин не бывают атомарно-гладкими и атомарно-чистыми, как это необходимо для их идеального сращивания. Максимальная прочность прихвата при стыковке кремниевых пластин, достигнутая на практике ~ 2·107 Па, что на порядок меньше идеальной - это объясняется трудностью удаления зазора между пластинами, появляющимся в результате шероховатости поверхности, загрязнения поверхности и д.р.

2. Имплантация ионов водорода в приборную пластину.

Качество расщепления приборной пластины определяется оптимальным выбором технологического режима имплантации и сращивания подложек. В мировой практике для создания слоя, по которому происходит расщепление, используют имплантацию либо ионов H2+, либо H+. Обычно энергия протонов заключена в интервале 3-100 кэВ, температура имплантации – от 50ºС до 450ºС. Нижняя граница –самопроизвольный нагрев при имплантации, верхняя – определяется тем, что при температуре выше 450ºС начинается интенсивное образование микрополостей и возможно отщепление приборного слоя в процессе имплантации. Доза имплантации ионов водорода – 1016…1017 ион/см2.

3. Стыковка пластин и первый контроль полостей и прочности прихвата.

В мировой практике существуют различные способы стыковки приборной и опорной пластин в воде, на воздухе, в форвакууме, глубоком и сверхглубоком (10-8 Па) вакууме.

Стыковка в вакууме обеспечивает минимальное количество молекул газов и воды на стыкуемых поверхностях и в микрополостях, образующихся вследствие неплоскостности пластин. Полости четко обнаруживаются рентгеновским дифрактометром.

4. Отщепление приборной пластины от структур КНИ, второй контроль полостей, шероховатости поверхности приборного слоя.

Наибольшее распространение в технологии составных структур КНИ получили методы, в которых приборный слой скалывается по слою пористого кремния. Это используется как в технологии smart-cut, так и в технологии ELTRAN фирмы Canon. Технология управляемого скалывания позволяет получить шероховатость внешней поверхности приборного слоя порядка 30 нм.

5. Окончательное сращивание приборного слоя с опорной пластиной

Чаще всего производится непосредственной термокомпрессионной сваркой (НТСК). При этой технологии тщательно очищенные, отполированные и активированные соприкасаются друг с другом в обеспыленной атмосфере и благодаря возникающей сильной адгезии как бы «слипаются». Далее пластины отжигают в инертной среде или кислороде при температуре 1000÷1100ºC в течение ~ 30 минут. Прочность полученного соединения практически не отличается от прочности монокристалла кремния, хотя на границе НТСК наблюдаются дислокации.

6. Окончательный контроль параметров структуры КНИ

Заключается в получении заданной толщины монокристаллического кремния методами химико-механического полирования (ХМП), электрохимического, плазменного и селективного химического травления. Необходимая толщина достигается при использовании установок прецизионного локального утончения и оборудования контроля толщины. ХМП метод остается одним из основных методов утончения; позволяет получить структуры с толщиной изолированного монокристаллического кремния от менее 1 до более чем 70 мкм. Благодаря установкам локальной плазменной обработки удается получать структуры с толщиной 0,1÷0,3 мм, полученных с точностью ± 50 Å на пластинах диаметром 150 и 200 мм.

5. Использование технологии КНИ в технике

В настоящее время технология КНИ находит всё большее применение в различных полупроводниковых устройствах, наиболее ярким примером среди которых являются микропроцессоры. Перечень ряда устройств, произведённых с использованием КНИ - подложек, приведён ниже.

Opteron — семейство процессоров компании AMD, выпускаемых по технологическим процессам 130 нм (одноядерные) и 90 нм (одно- и двухъядерные).

Cell — восьмиядерный процессор, совместно разработанный компаниями Sony, Toshiba и IBM (технологический процесс — 90 нм), используется в игровой приставке Sony PlayStation 3.

Xenon — трехъядерный процессор компании IBM (технологический процесс — 90 нм, 65 нм), используется в игровой приставке Microsoft Xbox 360

Broadway — процессор компании IBM (технологический процесс — 90 нм).

6. Перспективы

Обладая несомненными достоинствами, структуры КНИ остаются значительно более дорогими, чем стандартные пластины с внутренним геттером. Рассчитывать на расширение производства КНИ можно лишь в том случае, если будет существенно повышен выход ИС с одной пластины и освоен выпуск принципиально новой продукции, например, систем на кристалле.

Также структуры КНИ являются лучшим полуфабрикатом для изучения кремниевых мембран и различных изделий из кремниевой фольги.

Таким образом, структуры КНИ способны показать эффект в микроэлектронике как немедленно, так и в отдаленной перспективе.

1. Б.Ю. Богданович – Технологии и методы исследования структур КНИ. МИЭТ, 2003.

2. В.М. Андреев, Д.В. Зиновьев – Кремниевые структуры для приборов микроэлектроники. МИЭТ, 2006.

3. Ю.Ф. Козлов, В.В. Зотов – Структура кремния на сапфире: технология, свойства, методы контроля, применение. МИЭТ, 2004.

4. Электронные ресуры