Организация и ТО дорожно-строительных машин и систем массового обслуживания

На работоспособность машин во многом влияет современное и качественное проведение ТОО и ремонта. Для этого внедрена система планово – предупредительного ТО и ремонта (ППР и ТО), которая регламентирует сроки и объем работ предупреждающих возникновение неисправностей СМО и механизмов, повышает их производительность и улучшает качество строительства. Система ППР и ТО представляет собой комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности и исправности СМО в течение заданных условий и режимов эксплуатации. Основана система ППР на обязательном планировании, подготовке и проведении ТО и ТР каждой машины, находящейся в эксплуатации, с заданной последовательностью и периодичностью. В системе ППР используют следующие основные понятия и определения:

- ремонтный цикл – наименьший повторяющийся период эксплуатации машины, в течение которого осуществляется в определенной последовательности установленные виды ТО и ремонта, предусмотренные нормативной документацией;

- цикл ТОО – наименьший повторяющийся период эксплуатации машины, в течение которого выполняется в определенной последовательности установленные виды ТО, предусмотренные нормативной документацией;

- под продолжительностью ТО каждого вида понимают календарное время проведения соответствующего ТО машины.

Система ППР, по которой машину останавливают на ТО или ремонт после отработки установленного количества машино-часов, включает в себя работы по ТО и ТР машин.

1. Техническое обслуживание

ТО машины производят в принудительном порядке, ремонт по потребности.

ТО должно обеспечить поддержание работоспособности СМО в процессе эксплуатации путем проведения комплекса работ по предупреждению повышенного изнашивания деталей, отказов и повреждений машины.

ТО бывает следующих видов:

- ежемесячным (ЕО), выполняемым перед началом, в течение или после рабочей смены;

- плановым (ТО), проводимым после отработки машиной установленного заводом-изготовителем количества часов;

- сезонным (СО), выполняемым два раза в год при подготовке машины к использованию в период последующего сезона (летнего или зимнего).

Ремонт машин – комплекс работ, обеспечивающих устранение повреждений и отказов машин. При ремонте часть деталей, пришедших в негодность, заменяются новыми, а часть подвергается ремонту. Изготовление новых и ремонт изношенных деталей является сложным комплексом работ, в результате которых заготовке или изношенным деталям придаются размеры и форма в соответствии с чертежами и техническими условиями. Под словом ремонт понимают комплекс работ, которые проводят для получения нормальной работоспособности элементов или целой машины. Сюда относят: разборку, мойку, дефектовку, сборку обкатку, покраску, контроль. Для мировой практики характерно многообразии форм ремонта СМО, среди которого отчетливо проявляются три характерных направления:

- все виды ремонтных работ выполняются предприятиями или объединениями, эксплуатирующими технику;

- ремонтные работы осуществляются организациями, которые производят и не эксплуатируют технику;

- выполнение ремонтных работ берут на себя крупные машиностроительные предприятия.

Капитальный ремонт (К) осуществляется для восстановления исправности и полного, либо близкого к полному восстановлению ресурса машины путем замены или восстановления любых ее сборочных единиц и деталей, включая базовые.

Капитальный ремонт СМО проводят централизованно на специализированных ремонтных заводах.

Эксплуатация СМО – процесс целесообразного использования средств механизации строительства для достижения или максимальной производительности при минимальных текущих затратах.

Эти главные условия рациональной эксплуатации должны быть обеспечены: целесообразным выбором машин и оборудования при выполнении конкретных работ, выбором рациональной схемы производства работ машиной, а также мастерством машиниста.

Целью моего курсового проекта является: овладение необходимыми знаниями и навыками по целесообразному выбору и использованию машин, а также определение трудоемкости машин, составление анализа данного парка и подразделений их на мобильные и маломобильные машины; выбор наиболее рациональной формы и метода организации выполнения ТО и ТР.

Исходные данные для проектирования и нормативные значения периодичное in и трудоемкости обслуживания и ремонтов сводятся в таблицу №1.

| Наименование ДСМ | Марка | Количество штук | ЗМР | Производительность | Трудоемкость | ||||||||

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К | ||||

| 1. ЭО на гусеничном ходу пятой размерной группы | ЭО-1621нп | 2 | 2-37% | 60 | 240 | 960 | 2 | 8640 | 8 | 38 | 960 | 65 | 2400 |

| 2. ЭО с гидравлическим приводом | ЭО-3123пп | 1 | 1-49% | 100 | 500 | 1000 | 2 | 10000 | 10 | 30 | 960 | 40 | 2600 |

| 3. КС пневмоколесный, грузоподъемность 16т. | КС-35715 | 1 | 1-57% | 60 | 240 | 960 | 2 | 4800 | 6 | 28 | 880 | 28 | 1920 |

| 4. Бульдозеры на базе гусеничного трактора ДТ-75 | ДЗ-186 | 5 | 5-53% | 60 | 240 | 960 | 2 | 5760 | 5 | 16 | 460 | 50 | 850 |

| 5. Скреперы самоходные | ДЗ-115 ДЗ-13А ДЗ-107 | 5 | 1-41% 2-47% 2-56% | 100 | 500 | 1000 | 2 | 6000 | 8 | 36 | 420 | 10 | 1300 |

| 6. Автогрейдер тяжелого типа | ДЗ-201 ДЗ-176 ДЗ-180 ДЗ-122 | 6 | 1-41% 1-62% 2-69% 2-87% | 60 | 240 | 960 | 2 | 5760 | 8 | 22 | 960 | 48 | 770 |

| 7. Рыхлитель с трактором Т-130 | ДЗ-130 ДЗ-130 | 3 | 1-39%2-62% | 60 | 240 | 960 | 2 | 5760 | 5 | 15 | 430 | 45 | 800 |

| 8. Трактор гусеничный | ДЗ-186 ДЗ-425 Т-130 | 3 | 1-47% 1-73% 1-82% | 60 | 240 | 960 | 2 | 5760 | 4 | 14 | 410 | 40 | 790 |

| 9. Трактор гусеничный | ДЗ-186 ДЗ-425 ДЗ-162-1 | 3 | 1-69% 1-51% 1-49% | 60 | 240 | 960 | 2 | 5760 | 3 | 9 | 360 | 30 | 600 |

| 10. Трактор колесный | Т-150 К-710 | 2 | 1-53% 1-83% | 60 | 240 | 960 | 2 | 5760 | 2 | 5 | 280 | 20 | 660 |

2. Расчет количества обслуживания и ремонтов ДСМ и СМО

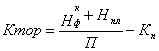

Число обслуживаний и ремонтов СМО определяется по формуле:

(1)

(1)

Нф – фактическая наработка машин на начало планируемого года со времени проведения последнего аналогичного вида технического обслуживания (ремонта) с начала эксплуатации, ч;

Нпл – планируемая наработка на расчетный период, ч;

П – периодичность выполнения соответствующего вида технического обслуживания (ремонта), по которому ведется расчет, ч;

Кп – число всех видов технического обслуживания и ремонтов с периодичностью большей, чем периодичность иного вида, по которому ведется расчет.

Расчеты по формуле (1) производят в последовательности: капитальный ремонт, текущий ремонт, периодическое техническое обслуживание ТО-3, ТО-2, ТО-1.

Количество капитальных ремонтов рассчитываем по формуле:

(2)

(2)

Фактическая наработка для капитального ремонта ![]() определяется по формуле:

определяется по формуле:

![]() (3)

(3)

где 3м.р. – запас на начало планируемого года машино-ресурса, % (задается в исходных данных, таблица №1).

Пк – периодичность капитального ремонта (межремонтный цикл) машины, для которой ведется расчет (берется из таблицы №1)

Планируемая наработка машин на расчетный период Нпл определяется по формуле:

![]() (4)

(4)

где Тч – годовое рабочее время машины, Машино-часы.

Кв – коофициент использования рабочего времени машины (Кв=0,8/0,95)

Годовое рабочее время машины определяется по формуле:

![]() (5)

(5)

где Д – число рабочихз дней в году (для учебных расчетов Д может быть принято 253 дня, в действительности это количество меньше из-за простоев машин по различным причинам)

tсм – продолжительность рабочей смены (принимается из исходных данных, при 5-дневной рабочей неделе tсм=8,2 часа).

п – число смен в сутки (принимается из исходных данных).

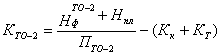

Определяем число текущих ремонтов Кm по формуле:

![]() (6)

(6)

Фактическую наработку для текущего ремонта ![]() определяем по формуле:

определяем по формуле:

(7)

(7)

Примечание: величина фактической наработки машины на начало планируемого года со времени проведения аналогичного расчетному виду технического обслуживания (ремонта или с начала эксплуатации (Нф)), определяется как числитель дроби, получаемой в результате деления числа часов, отработанных машиной от последнего капитального ремонта, с начала эксплуатации на периодичность определяемого вида ремонта или технического обслуживания).

Пример: если машина отработала 8000 маш-час, а периодичность ТО-2 равна 600ч., то:

![]()

В этом случае числитель дроби равен 200, что соответствует значению ![]() . Затем определяем число ТО-2 по формулам:

. Затем определяем число ТО-2 по формулам:

(8)

(8)

(9)

(9)

Определяем количество ТО-1 по формулам:

![]() (10)

(10)

![]() (11)

(11)

3. Расчет трудоемкости работ ДСМ и СМО

Трудоемкость выполнения рассчитанных обслуживаний и ремонтов для каждого вида машин производится по формуле:

![]() (12)

(12)

где ![]() - количество соответствующих видов обслуживания (ремонтов) для каждой машины.

- количество соответствующих видов обслуживания (ремонтов) для каждой машины.

![]() - трудоемкость выполнения соответствующего вида ремонта или технического обслуживания в ч.часах (смотри таблица №1). Сезонные обслуживания

- трудоемкость выполнения соответствующего вида ремонта или технического обслуживания в ч.часах (смотри таблица №1). Сезонные обслуживания ![]() для любой машины проводится два раза в год.

для любой машины проводится два раза в год.

4. Расчет трудоемкости годовой производственной программы

Тг- общая трудоемкость машин.

Тг= Т1 +Т2+Т3+Т4+…

Где Т1 ,Т2,Т3,Т4- трудоемкость выполнения ремонтов и технических обслуживаний конкретных видов машин.

Тг=7548+2230+2236+7580+1060+2280+2120+1170+1156+2512+2312

+1180+2340+1098+1092+1092+915+912+969+720+682=43004

Тг1- общая трудоемкость ТО и ТР мобильных машин.

Тг1=2236+1060+2280+2120+720+682=9098

Тг2 – общая трудоемкость ТО и ТР мало мобильных машин.

Тг2= 7548+2230+7580+1170+1156+2312+2312+1180+2340+1098

+1092+1092+915+912+969=33906

Расчет годового плана ТО и ТР.

Расчет годового плана ТО ТР приводится в таблице №2.

| ЗМР | Количество машин | Плановая наработка маш.час. | Фактическая наработка маш,-час | Количество ремонтов и обслуживаний | Трудоемкость выполнения ч.час. | В с е г о | ||||||||||||

| Марка | Нфк | Нфт | Нфто-2 | Нфто-1 | К | Т | ТО-2 | ТО-1 | К | Т | ТО-2 | ТО-1 | СО | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 1 | ЭО-1621нп | 2-37% | 2 | 2024 | 5443 | 643 | 163 | 43 | 0 | 2 | 7 | 25 | 2400 | 960 | 38 | 8 | 65 | 5032 |

| 2 | ЭО-3123пп | 1-49% | 1 | 2024 | 5100 | 100 | 100 | 100 | 0 | 2 | 2 | 15 | 2600 | Проектирование ремонтной мастерской сельскохозяйственного предприятия Технологическое проектирование АТП на 200 (ВАЗ-2107) автомобилей Контроль за движением автобусов городского сообщения РДАУП "Автобусный парк № 1" г. Гомеля Определение основных параметров и расчет внедорожника Проектирование автомобильного передатчика

Актуально:

| ||||