Хозяйственная деятельность предприятия

Старобинское месторождение калийных солей - одно из крупнейших в мире и второе по величине на территории СНГ. Образовалось оно около 300 миллионов лет назад в конце девонского периода геологической истории. На месте нынешнего Полесья находилось мелководное море с обширными лагунами. В результате активных испарений и прогибов дна бассейна вследствие вертикальных колебательных движений формировались отложения солей натрия и калия, чередовавшихся с глинисто-карбонатными слоями.

Богатства Старобинского месторождения представлены сильвинитом (калийная соль), карналлитом (магнезильная соль) и каменной (пищевой) солью.

Калийные соли располагаются внутри пластов каменной соли. Всего на месторождении выявлено несколько десятков калийных горизонтов. Промышленный интерес представляют четыре наиболее выдержанных по площади и по мощности горизонта. Тектоника месторождения обусловила залегание калийных горизонтов на различных глубинах. Промышленные горизонты залегают на глубинах от 400 до 1200 и более метров. Их мощность колеблется от 4 до 20 метров.

История объединения начинается с 1949 года, когда было открыто Старобинское месторождение калийных солей - одно из крупнейших в мире. Первая буровая вышка - несовершенное деревянное сооружение, в котором находился буровой станок и работал простой одноцилиндровый двигатель в 22 лошадиные силы - была сооружена у моста через Рутку весной 1949 года.

Освоение месторождения началось в 1958 году со строительства Первого Солигорского калийного комбината, первая очередь которого была введена в эксплуатацию в декабре 1963 года. Промышленная добыча сырой калийной соли была начата 9 января 1961 года. Первый ее вагон был отправлен со станции "Калий-1" на поля совхоза "10 лет БССР".

В 1965 году был введен в эксплуатацию Второй и в 1969 - Третий Солигорский калийные комбинаты. В 1970 году три вышеназванных комбината были объединены в один комбинат "Белорускалий", преобразованный в 1975 году в производственное объединение "Белорускалий".

В 1979 году в состав объединения также вошел построенный к тому времени Четвертый комбинат.

7 мая 2009 года - сдана в эксплуатацию 1-я очередь Краснослободского рудника и выдан первый скип руды. Выдаваемая на поверхность руда транспортируется по ленточным конвейерам на сильвинито-обогатительную фабрику 2РУ.

В 2012 году будет введена первая очередь Березовского рудника. Выдаваемая на поверхность руда будет транспортироваться по ленточным конвейерам на сильвинито-обогатительную фабрику 1РУ.

С первых лет своего существования калийные предприятия Солигорска получили международную известность. Их продукция всегда пользовалась популярностью на внутреннем и зарубежном рынках. Рудники и обогатительные фабрики быстро осваивали вводимые производственные мощности, непрерывно и динамично наращивали объемы выпускаемой продукции, активно внедряли новые виды оборудования и новые технологические процессы добычи и переработки руды, расширяли ассортимент, улучшали качественные характеристики и потребительские свойства выпускаемой продукции.

1. Характеристика предприятия

РУП «ПО «Беларуськалий» - один из крупнейших в мире и самый крупный на территории СНГ производитель и поставщик калийных минеральных удобрений. Сегодня на предприятии выпускается каждая шестая тонна калийных удобрений на земном шаре. Продукция поставляется в страны Европы, Восточной Азии, Южную Африку, Индию, Китай, Вьетнам, Южную и Северную Америку – всего в более, чем 60 стран. При этом помимо основной деятельности, предприятие осуществляет широкий спектр других видов деятельности, что обусловливает достаточно сложную многоуровневую организационную структуру управления.

РУП «ПО «Беларуськалий» входит в состав Белорусского Государственного концерна по нефти и химии «Белнефтехим». Представление предприятия в республиканских органах возложено на представительство в городе Минске.

1.1 Продукция, выпускаемая РУП «ПО «Беларуськалий»

1. ГОСТ 4568-95 «Калий хлористый»

Область применения – для с/х и розничной торговли как удобрение, и для промышленности при производстве хим. продуктов.

2. ТУ 2184-090-00209527-2001 «Калий хлористый мелкий непылящий агломерированный»

Область применения – в промышленности для изготовления сложных удобрений, для производства гранулированного хлористого калия, в с/х как калийное удобрение.

3. ТУ 2184-013-00209527-95 «Соль калийная смешанная 40%»

Область применения – в c/х как калийное удобрение.

4. ТУ РБ 00203950-09-94 «Калий хлористый технический»

Область применения – в качестве сырья при получении хим. продуктов электрохимическим способами и при производстве жидких комплексных удобрений.

5. ТУ 113-13-6-88 «Сильвинит молотый»

Область применения – в металлургической промышленности и для других целей.

6. ТУ 2152-005-00209527-95 «Натрий хлористый технический»

Область применения – для борьбы с зимней скользкостью на автомобильных дорогах, для животноводства в качестве мин. добавки и других целей.

7. ТУ РБ 04721802.009-97 «Соль каменная поваренная пищевая» (1,2 сорт)

8. ТУ РБ 04721802.007-97 «Соль поваренная кормовая»

Область применения – для минеральной подкормки с/х животных.

9. ТУ РБ 04721802.024-97 «Натрий хлористый технический» (дроблёный и обеспыленный)

Область применения – для использования на теплоэлектростанциях Минэнерго.

За 2008 год план по выпуску минеральных удобрений в 100% К2О выполнен на 102,4%, перевыполнение составило 108,7 тыс. тонн.

К 2007 году выпуск минеральных удобрений в 100% К2О снизился на 4,9% или на 238,6 тыс. тонн.

Среднесписочная численность всего персонала объединения за 2008 год составила 19 197 человек.

Среднесписочная численность ППП по сравнению с 2007 годом увеличилась на 35 человек и составила 16 886 человек. Рост численности произошёл по всем рудоуправлениям, главным образом, за счёт частичного отказа от услуг подрядных организаций в подземных условиях, а также в связи с созданием горно-капитального участка на руднике РУ-4 для подготовки горных выработок по проектируемому Берёзовскому руднику и комплектованием персоналом новой лавы № 32 на 4РУ; расширением участка по ремонту горношахтного оборудования (РМЦ).

1.2 Макросреда функционирования предприятия

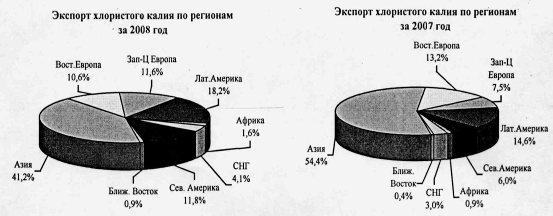

Основными рынками сбыта хлористого калия за отчётный период стали страны Азии, Латинской Америки, Европы, Северной Америки (% от общего объёма поставок):

- на регион Азии за 2008 год пришлось 41,2% экспортируемого продукта в физическом весе (2798,5 тыс. тонн). Распределение по странам выглядит следующим образом: 21,4% - в Китай; 7,5% - в Индию; 3,6% - в Малайзию;

- в страны Латинской Америки экспортировано 18,2% (1195,0 тыс. тонн) от общего объёма экспорта, в том числе пришлось 15,7% - в Бразилию; 0,6% - в Эквадор; 0,4% - в Венесуэлу;

- на регион Восточной Европы пришлось 10,6% (698,2 тыс. тонн) экспортируемых калийных удобрений, в том числе: 5,5% - на Польшу; 2,2% - на Хорватию; 1,2% - на Литву; 0,4% - в Чехию;

- на регион Западной Европы пришлось 11,6% (766,1 тыс. тонн) экспортируемых калийных удобрений, в том числе: 5,7% - на Бельгию; 4,3% - на Норвегию; 0,9% - в Швецию; 0,4% - в Турцию;

- на регион Северной Америки (в США) экспортировано 11,8% (772,8 тыс. тонн) от общего объёма хлористого калия.

За последние 3 года объединением поставлено хлористого калия в 86 стран мира, в том числе за январь-декабрь 2008 года – в 51 страну мира.

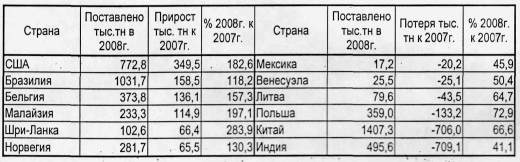

За 2008 год по сравнению с 2007 годом изменены поставки по следующим странам:

Таблица1

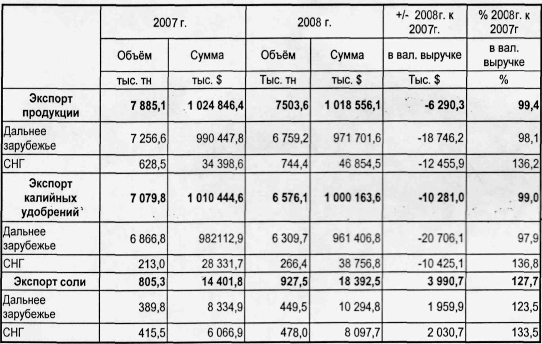

Основные показатели экспорта продукции РУП «ПО «Беларуськалий» за 2008 года

Таблица 2

Потеря валютной выручки от экспорта продукции Объединения за 2008 год (6,3 млн.долл.США) произошла за счёт разницы между снижением объёмов продаж (59,1 млн.долл.США) и увеличением средневзвешенных цен (52,8 млн.долл.США).

В страны Дальнего зарубежья за отчётный период в валютной выручке экспортировано 95,4% реализованной Объединением на экспорт продукции. В страны СНГ экспортировано 4,6% реализованной Объединением на экспорт продукции ( в том числе в Россию – 1,4%, в Украину – 3,2%, в Молдову - незначительное количество).

В общем объёме экспорта производимой Объединением продукции, продажи калийных удобрений за пределы РБ в валютной выручке составили – 98,2%, натрия хлористого технического (1, 4 РУ) – 1,8%, пищевой и кормовой соли – незначительное количество.

Объём экспорта хлористого калия в физическом весе за 2008 год составил 6576,1 тыс. тонн или 92,9% к аналогичному периоду 2007 года. Валютная выручка от объёма продаж данного вида товара за отчётный период составила 1000,2 млн.долл.США или 99,0% к аналогичному периоду прошлого года. Средневзвешенная цена на экспортируемый хлористый калий за январь-декабрь 2008 г. составила 152,09 долл./т., что выше средневзвешенной цены за январь-декабрь 2007 года (142,72 долл./т) на 9,37 долл.США.

В страны Дальнего зарубежья за отчётный период в физическом весе поставлено 6309,7 тыс. тонн или 95,9% от общего объёма экспорта хлористого калия, что на 8,1% ниже уровня соответствующего периода прошлого года, в страны СНГ – 266,4 тыс. тонн или 4,1% от общего объёма экспорта хлористого калия, что на 25,1% больше уровня январь-декабрь 2007 года.

Анализ экспорта калийных удобрений на 2008 год показал, что по сравнению с аналогичным периодом 2007 года потеря валютной выручки в размере 61,2 млн.долл.США произошла в результате потери 68,7 млн.долл.США от поставок в страны Дальнего зарубежья и в результате увеличения на 7,5 млн.долл.США от поставок в страны СНГ.

Уменьшение валютной выручки от экспорта калия хлористого в страны Дальнего зарубежья (20,7 млн.долл.США) произошло за счёт разницы между снижением объёмов продаж на 68,7 млн.долл.США и увеличением средневзвешенной цены на 48 млн.долл.США.

Увеличение валютной выручки от экспорта калия хлористого в страны СНГ (10,4 млн.долл.США) произошло за счёт роста объёмов продаж на 7,5 млн.долл.США и увеличением средневзвешенной цены на 2,9 млн.долл.США.

2. Организация производственного процесса

2.1 Производственная структура предприятия

В состав унитарного предприятия входят: четыре рудоуправления, относящиеся к основному производству по добыче и переработке калийной руды; управление материально-технического обеспечения; управление автоматизации; ремонтно-строительно-монтажные управления; управление железнодорожных перевозок; соответствующие централизованные вспомогательные, обслуживающие подразделения, а также подразделения социального и культурно-бытового назначения.

В состав каждого рудоуправления входят: рудник; сильвинитовая обогатительная фабрика, относящиеся к основным цехам, а также ремонтно-строительный цех; котельный цех (кроме Первого рудоуправления, обслуживаемого теплоэлектростанцией); теплоэлектростанция (на Четвёртом рудоуправлении); цех по производству реагента-депрессора (на Третьем рудоуправлении); столовые.

В составе предприятия находятся централизованные вспомогательные цехи и службы: энергетические, транспортные, связи, служба экономической безопасности с отрядом ведомственной военизированной охраны, центральная лаборатория.

К подразделениям социального и культурно-бытового назначения относятся: цех подсобного сельского хозяйства; мясоперерабатывающий комплекс; сельскохозяйственный цех «Величковичи», кафе «Алеся», столовая; детские дошкольные учреждения; жилищно-коммунальное хозяйство (ЖКХ), санаторий – профилакторий «Берёзка», база отдыха – детский оздоровительный лагерь «Дубрава», спорткомплекс, гостиница.

При предприятии функционируют редакции многотиражной газеты и радиовещания.

В управлении РУП «ПО «Беларуськалий» созданы следующие подразделения по функциям управления: управление охраны труда, промышленной безопасности и горноспасательных работ; бухгалтерия; управление капитального строительства; строящийся Краснослободский рудник; экономическое управление, включающее в себя отделы: планово-экономический, организации труда и заработной платы, финансовый, отдел распоряжения имуществом, лабораторию экономики; отделы: кадров, контрольно-ревизионный, охраны окружающей среды; подготовки кадров, производственный, главного механика, главного энергетика, главного геолога и главного маркшейдера, автотранспортный, АСУП, технологический, горный, автоматизации, анализа, экономических обоснований и информации, архитектуры и контроля за техническим состоянием зданий и сооружений, социального развития, юридический и т.п.

2.2 Номенклатура выпускаемой продукции

1. Калийные удобрения К2О, в т. ч.:

- хлоркалий мелкозернистый;

- хлоркалий мелкокристаллический;

- хлоркалий гранулированный;

- фасованные удобрения.

2. техсоль;

3. сильвинит молотый;

4. соль поваренная кормовая;

5. соль пищевая;

6. рапа;

7. соляные глыбы;

8. стальное литьё;

9. чугунное литьё;

10. цветное литьё;

11. пиломатериалы.

Товары народного потребления:

1. калий хлористый фасованный;

2. прокладка фигурная под смесит.;

3. пробка для ванн;

4. скобы строительные 200;

5. мясо;

6. мясные полуфабрикаты;

7. колбасы полукопчёные;

8. колбасы вареные;

9. субпродукты 1 кат.;

10. субпродукты 2 кат.;

11. прочие субпродукты;

12. жир;

13. кость, кровь;

14. пищевая соль затарен.;

15. пищевая соль фасов. в полиэтилен. пакетах;

16. пищевая соль фасованная в бумажных пакетах;

17. пищевая соль навалом;

18. пищевая соль фасованная йодированная;

19. пищевая соль йодированная затаренная;

20. пищевая соль йодированная в бумажных пакетах.

Тип производства – концентрация на основе комбинирования взаимосвязанных производств.

2.3 Применяемые технологические процессы

Природное минеральное сырьё, добываемое из недр земли, в большинстве случаев не может быть в естественном виде использовано в народном хозяйстве. Для получения продукта в чистом виде используются различные технологические процессы.

1. Дробление, измельчение

Перед обогащением руде необходимо придать такую крупность, при которой зёрна полезных минералов и пустой породы будут представлены в свободном виде и могут быть отделены друг от друга. Для подготовки руды перед обогащением по крупности в качестве подготовительных операций применяются дробление и измельчение.

Представляя собой одинаковые по физической сущности процессы, дробление измельчение условно различаются между собой по крупности материала, который поступает в эти операции и выходит из них. На дробление поступает руда с кусками размером до 1500 мм., а дроблёный продукт выходит с кусками размером 10-15 мм. Дальнейшее уменьшение крупности руды до 0,074 мм и менее происходит при измельчении. Аппараты, в которых происходит измельчение руды, называются дробилками. Эти аппараты отличаются по принципу устройства механизма, создающего разрушающее воздействие, и по способу воздействия на минеральные сростки: кратковременная динамическая нагрузка – удар, медленное приложение силы – раздавливание и раскалывание, абразивное разрушение – истирание и др.

В зависимости от свойств руды (прочность, вязкость, хрупкость и др.) выбирается наиболее эффективный способ внешнего силового воздействия на куски руды с целью их дробления. Например, если руда прочная и не хрупкая, то наилучшим способом её разрушения может быть раздавливание или удар.

Измельчение является заключительной операцией в цикле подготовки руды перед обогащением, связанной с уменьшением крупности её кусков, и производится в аппаратах, называемых мельницами. Как правило, на измельчение поступает материал после дробления и имеет крупность менее 10-25 мм.

Все измельчённые агрегаты по принципу действия можно разделить на две основные группы: механические мельницы (с мелющими телами) и аэродинамические мельницы (струйные размольные аппараты без мелющих тел).

В свою очередь, механические мельницы в зависимости от геометрической формы рабочего корпуса разделяются на барабанные, кольцевые, чашечные и дисковые.

В зависимости от типа измельчающей среды барабанные мельницы разделяются на шаровые, стержневые, рудногалечные и мельницы самоизмельчения.

Измельчение – весьма дорогостоящий процесс. Расходы на дробление и измельчение на обогатительных фабриках составляют около половины общих затрат на переработку руды, причём основная доля этих расходов приходится на измельчение. От правильности выбора измельчительного оборудования и технологического режима измельчения в значительной мере зависят извлечение полезных минералов в концентраты и качество последних.

2. Грохочение

Грохочением называется технологический процесс разделения твёрдых минералов по крупности, в результате которого получают два или несколько продуктов различной крупности, называемых классами.

Если материал разделяют просеиванием его через сито (решето), то получается два продукта: недрешётный, остающийся на сите, и подрешётный. проходящий через отверстия сита. В общем случае при просеивании материала последовательно через несколько сит с различными размерами отверстий (например, через два сита с размерами отверстий 20 и 10 мм) число получаемых классов будет больше числа сит на единицу.

На рудообогатительных фабриках грохочение чаще всего является подготовительной или вспомогательной операцией. В первом случае грохочением руды на классы по крупности осуществляется её подготовка к последующему раздельному обогащению каждого класса. Как вспомогательная операция грохочение применяется в схемах дробления и измельчения, обезвоживания и обесшламливания.

Машины и устройства, служащие для грохочения материалов, называются грохотами. Грохочение осуществляется на просеивающих поверхностях, в качестве которых используются колосниковые решётки, литые и сварные решета, проволочные и резиновые сита.

В практике обогащения полезных ископаемых применяются грохоты следующих типов: колосниковые, валковые, барабанные, плоскокачающиеся, полувибрационные, вибрационные или инерционные и дуговые. На обогатительных фабриках применяются дуговые грохоты (сита).

Дуговые сита применяются для мокрого грохочения материала крупностью от 0,15 до 2,5 мм. Они отличаются простотой устройства, большой удельной производительностью и высокой (до 90%) эффективности грохочения.

Недостаток дуговых грохотов – быстрый износ сеток.

3. Классификация

Разделение смеси минеральных зёрен в воде на классы по скоростям их падения называется гидравлической классификацией.

Цель гидравлической классификации, как и грохочения, - получение классов с определённым диапазоном крупности зёрен.

Однако от грохочения гидравлическая классификация принципиально отличается тем, что в процессе классификации не классы по крупности, а так называемые «равнопадающие» классы, которые могут широко перекрываться по диапазону крупности.

Гидравлическая классификация производится в машинах и аппаратах, называемых классификаторами. Классификация осуществляется в потоке воды, которые может быть горизонтальным, вертикальным или криволинейным. Характер потока и свойства жидкости существенно влияют на классификацию.

На обогатительных фабриках применяются гидроциклоны, принцип работы которых основан на использовании центробежных сил, действующих на частицы минералов при их вращении по спиралеобразной траектории аппарата. При этом гравитационная сила может во много раз превосходить гравитационную силу, действующую на частицу.

В практике обогащения гидроциклоны применяются для разделения измельчённых материалов на слив и пески, для обесшламливания и обезвоживания продуктов, а также для обогащения руд некоторых типов.

4. Флотация

Флотация представляет собой метод обогащения полезных ископаемых, основанный на различии физико-химических свойств поверхности минералов, выражающемся в различной способности минералов смачиваться водой. Находясь в тонкоизмельчённом состоянии в водной среде, частицы одних минералов не смачиваются водой, а прилипают к содержащимся в воде пузырькам и всплывают на поверхность, в то время как частицы других минералов смачиваются водой и тонут в ней или находятся во взвешенном состоянии.

Флотационную способность минералов, т.е. степень смачиваемости водой, можно изменять искусственно, обрабатывая их поверхность флотационными реагентами.

Флотация получила широкой распространение при обогащении самых разнообразных полезных ископаемых. Её применение позволило вовлечь в переработку бедные руды с весьма тонкой (до 0,01 мм) вкраплённостью полезных минералов и использовать в качестве промышленного сырья полезных ископаемых, обогащение которых другими методами затрудненно или невозможно.

Флотация – наиболее совершенный метод обогащения полезных ископаемых. Более 90% добываемых руд цветных металлов, значительная часть редких , чёрных, благородных металлов и неметаллических полезных ископаемых обогащается флотацией.

5. Обезвоживание

Обезвоживание продуктов – это отделение насыщенного солевого раствора от твёрдой фазы. Обезвоживание также называется процесс сушки, процесс сгущения.

Для отделения жидкой фазы от твёрдой применяется фильтрация продуктов обогащения. Фильтрация осуществляется на специальных аппаратах: фильтрах, центрифугах.

Обезвоживание в сгустителях

Сгустители применяются для обезвоживания глинисто-солевых шламов. На нашем предприятии используются сгустители типа П-30 с периферическим приводом.

Сушка концентратов производится в сушилках. Они бывают трёх типов:

- барабанная сушилка;

- сушилка с кипящим слоем;

- пневмогазовая сушилка.

Температура сушки концентрата в барабанных сушилках 650-700 С. Сушилка кипящего слоя – аппарат противоточного действия (топочные газы поступают снизу, сверху поступает хек). Происходит глубокая сушка готового концентрата влажностью 0,02-0.

Для освещения или отстаивания насыщенного раствора используются сгустители типа («Брандес»).

Для выделения кристаллов калий хлор от суспензии используются центрифуги. Последнее время широко используются отстойно-фильтрующие центрифуги производства Германий.

Гранулирование

Гранулирование осуществляется методом прессования мелкозернистого калий хлор на грануляционных машинах, оборудованных валковыми прессами. На прессование подаётся соль с температурой 170 -180 С. Соль проходит через вибрационные грохота для удаления комков и посторонних примесей. Подрешёточный продукт через распределительный конвейер направляется в ленты прессов. Затем соль поступает в межвалковое пространство и за счёт давления создаваемого на валки, спрессовывается в плотную плитку. Плитка может быть толщиной от шести до 10 мм, шириной 40-70 мм. Спрессованная плитка поступает на дроблики ударно-дрожательного типа. В зависимости от ширины щели между отбойными плитами от частоты вращения ротора получается дробленый продукт требуемого грансостава. Дроблёный продукт подаётся на просеивающие машины. В результате просеивания образуется три продукта:

- надрешетный продукт, крупностью более 4 мм.;

- подрешётный продукт, крупностью менее 2 мм.;

- готовый продукт.

Готовый продукт с целью повышения его физико-механических свойств направляется на стадию облагораживания. Там из готового продукта удаляется мелкая фракция. Затем гранулят направляется в сместитель, где обрабатывается водой до влажности 1-1,5%. процесс облагораживания способствует опрочению гранул. После процесса сушки гранулят подвергается стадии охлаждения и повторного обеспыливания.

Обеспыленный продукт получается в результате классификации мелко-зернистого хлористого калия мокрым или сухим способом.

Готовый продукт либо складируется, либо отправляется на погрузку.

3. Организация управления

3.1 Схема общей организационной структуры управления (см. Приложение 1)

3.2 Работа с кадрами

Таблица 3

| Всего | в том числе | ||||

| руков. | спец. | служ. | рабоч. | ||

| Списочная численность | 19435 | 1750 | 2283 | 134 | 15268 |

| из них работает временно | 19346 | 1748 | 2271 | 132 | 15195 |

| совместителей сторонних | 7 | 5 | 2 | ||

| совместителей внутренних | |||||

| Принято | 1280 | 14 | 129 | 3 | 1134 |

из числа принятых: молодых специалистов несовершеннолетних | 94 14 | 4 | 14 | 76 14 | |

| выпускников ПТУ | 189 | 189 | |||

| по переводу из др. организаций | 4 | 3 | 1 | ||

| на временную работу | 1279 | 14 | 128 | 3 | 1134 |

| по контракту | 779 | 13 | 46 | 2 | 718 |

| на практику | 341 | 47 | 294 | ||

| на сезонную работу | 36 | 36 | |||

| временно | 123 | 1 | 35 | 1 | 86 |

| совместителей сторонних | 108 | 2 | 96 | 10 | |

| совместителей внутренних | 103 | 4 | 22 | 32 | 45 |

| Уволено | 1312 | 70 | 182 | 5 | 1055 |

| а) по уважительным причинам | 923 | 56 | 148 | 5 | 714 |

| Истечение срока трудового договора | 58 | 1 | 24 | 1 | 32 |

| Призыв на военную службу | 7 | 7 | |||

| В связи с несоответств. выполняемой работе вследствие состояния здоровья | 93 | 2 | Методика составления схем систематизации документов в пределах архивного фонда Основные подходы к определению и этапы построения кадровой политики организации Особенности аттестации персонала государственных и частных организаций Переговорный процесс и его структура Процессуальные теории мотивации

Актуально:

| ||