Анализ конструкции и методика расчета автомобиля ВАЗ-2108

Федеральное агентство по образованию

Волгоградский Государственный Технический Университет

Кафедра «Автомобильный транспорт»

Автомобили

Курсовой проект

«Анализ конструкции и методика расчета автомобиля ВАЗ-2108»

Выполнил:

студент гр. АР-513

Солдатов П.В

Проверил:

проф. Железнов Е.

Волгоград 2010

Содержание

Техническая характеристика автомобиля

1 Трансмиссия автомобиля

1.1 Сцепление

1.2 Коробка передач автомобиля

1.3 Главная передача автомобиля

1.4 Дифференциалы трансмиссии автомобиля

1.5 Силовые приводы, валы и полуоси трансмиссии автомобиля

2 Ходовая часть шасси автомобиля

2.1 Подвески автомобиля

2.2 Колеса и шины автомобиля

2.3 Полуоси и балка

2.4 Несущая система автомобиля

3 Система управления шасси автомобиля

3.1Тормозная система автомобиля

3.2 Рулевое управление автомобиля

Список использованных источников

Технические характеристики автомобилей семейства ваз 2108

Таблица 1 – Технические характеристики автомобиля ВАЗ 2108

| Общие данные | |

| Модель | ВАЗ-2108 |

| Год выпуска | 1984-1994 |

| Тип кузова | Хэтчбэк |

| Количество дверей/мест | 3/5 |

| Снаряженная масса, кг | 900 |

| Полная масса, кг | 1325 |

| Максимальная скорость, км/ч | 148 |

| Время разгона с места до 100 км/ч, с | 16,0 |

| Объем багажника, min/max, л | 330/600 |

| Размеры, мм | |

| Длина | 4006 |

| Ширина | 1650 |

| Высота | 1402 |

| Колесная база | 2460 |

| Колея передняя/задняя | 1400/1370 |

| Дорожный просвет | 170 |

| Двигатель | |

| Тип | Бензиновый с карбюратором |

| Расположение | Cпереди поперечно |

| Рабочий объем, куб.см | 1300 |

| Степень сжатия | 9,9 |

| Число и расположение цилиндров | 4 в ряд |

| Диаметр цилиндра х ход поршня, мм | 76 x 71 |

| Число клапанов | 8 |

| Мощность, л.с./ об/мин | 64/5600 |

| Максимальный крутящий момент, Нхм / об/мин | 94/3500 |

| Трансмиссия | |

| Тип | Механическая 5-ступенчатая |

| Привод | На передние колеса |

| Подвеска | |

| Передних колес | Независимая, амортизационные стойки, треугольные поперечные рычаги, стабилизатор поперечной устойчивости |

| Задних колес | Полузависимая, продольные взаимосвязанные рычаги, винтовые пружины, телескопические амортизаторы |

| Размер шин | 165/70 SR13 |

| Размер дисков | 4.5Jx13 |

| Тормоза | |

| Передние | Дисковые |

| Задние | Барабанные |

| Расход топлива | |

| Городской цикл, л/100 км | 8,6 |

| Топливо | Бензин А-92 |

| Емкость топливного бака, л | 43 |

1. Трансмиссия автомобиля

1.1 Сцепление

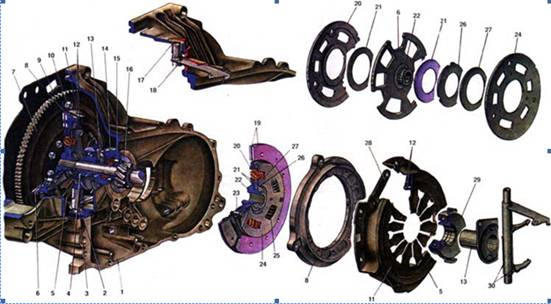

Устройство сцепления автомобиля ВАЗ-2108

1. Картер сцепления; 2. Опорная втулка вала вилки выключения сцепления; 3. Вилка выключения сцепления; 4. Подшипник выключения сцепления; 5. Нажимная пружина; 6. Ведомый диск; 7. Маховик; 8. Нажимной диск; 9. Шкала для проверки момента зажигания; 10. Болт крепления сцепления к маховику; 11. Кожух сцепления; 12. Опорные кольца нажимной пружины; 13. Направляющая втулка муфты подшипника выключения сцепления; 14. Сальник первичного вала коробки передач; 15. Подшипник первичного вала; 16. Первичный вал; 17. Втулка вала вилки выключения сцепления; 18. Защитный чехол вилки выключения сцепления; 19. Фрикционные накладки ведомого диска; 20. Передняя пластина демпфера; 21. Фрикционные кольца демпфера; 22. Ступица ведомого диска; 23. Упор демпфера; 24. Задняя пластина демпфера; 25. Пружина демпфера; 26. Опорное кольцо пружинной шайбы; 27. Пружинная шайба демпфера; 28. Пластина, соединяющая кожух сцепления с нажимным диском; 29. Муфта подшипника выключения сцепления; 30. Соединительная пружина вилки и муфты подшипника выключения сцепления.

Анализ конструкции в соответствии с требованиями

Надежная передача крутящего момента от двигателя к трансмиссии

Максимальное значение передаваемого сцеплением момента определяется уравнением

MCmax = MKmaxβ.

Обычно принимают коэффициент запаса β = 1,2...2,5 в зависимости от типа сцепления и его назначения. Сцепления с диафрагменными пружинами имеют наиболее низкое значение коэффициента запаса. Большие значения β принимают для сцеплений грузовых автомобилей и автобусов.

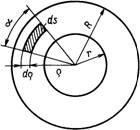

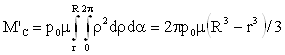

Момент Мс, передаваемый сцеплением, создается в результате взаимодействия поверхностей трения ведомого диска с контртелом (маховиком, нажимным диском). Рассмотрим процесс этого взаимодействия, используя рис. 2

Рисунок 2. Схема к определению расчетного момента сцепления

Выделив на поверхности ведомого диска элементарную площадку ds, найдем элементарную силу трения

dT = po μ ds = po μ p dp dα

и элементарный момент

dM = 0 μ2 dpdα,

где  - давление, характеризуемое отношением усилия Рпр пружин к площади ведомого диска; μ — коэффициент трения.

- давление, характеризуемое отношением усилия Рпр пружин к площади ведомого диска; μ — коэффициент трения.

Момент, передаваемый одной парой поверхностей трения,

.

.

Подставив значение р0в это уравнение, получим

М'с = Рпр µRср,

где ![]() — радиус приложения результирующей сил трения или средний радиус ведомого диска, который с достаточной степенью приближения может быть принят Rср = 0,5 (R + r). Момент, передаваемый сцеплением, у которого iпар трения,

— радиус приложения результирующей сил трения или средний радиус ведомого диска, который с достаточной степенью приближения может быть принят Rср = 0,5 (R + r). Момент, передаваемый сцеплением, у которого iпар трения,

MC= MKmaxβ = PnpμRср i.

Предохранение трансмиссии от динамических нагрузок.Динамические нагрузки в трансмиссии могут быть единичными (пиковыми) и периодическими.

Пиковые нагрузки возникают в следующих случаях: при резком изменении скорости движения (например, при резком торможении с невыключенным сцеплением); при резком включении сцепления; при наезде на неровность.

Наибольшие пиковые нагрузки элементы трансмиссии испытывают при резком включении сцепления. В этом случае трансмиссия закручивается не только крутящим моментом двигателя МК,но в большей степени моментом касательных сил инерции МИвращающихся частей двигателя

МС=МК + МИ.

При условии, что момент касательных сил инерции полностью используется на закручивание валов,

МИ = сβ αТР,

где сβ — крутильная жесткость трансмиссии; αТР — угол закручивания валов трансмиссии.

Элементарная работа по закручиванию валов трансмиссии dL = сβ αТР dαТР или после интегрирования

L = сβ ![]() /2.

/2.

С учетом принятого выше допущения в момент резкого включения сцепления

Je![]() /2 = сβ

/2 = сβ ![]() /2

/2

Подставив αТР = МИ / (сβ), получим

![]() .

.

Таким образом, инерционный момент зависит от угловой скорости коленчатого вала в момент резкого включения сцепления и от крутильной жесткости трансмиссии.

Периодические нагрузки возникают в результате неравномерности крутящегомомента двигателя. Они являются источником шума в зубчатых передачах, повышенного напряжения в элементах трансмиссии, а часто — причиной поломок деталей от усталости, особенно при резонансе.

Для гашения крутильных колебаний трансмиссии в сцеплении устанавливают гаситель крутильных колебаний.

Работа трения гасителя определяется усилием Рr, сжимающим его фрикционные кольца, коэффициентом трения ц, средним радиусом rср фрикционных колец, относительным углом φ перемещения элементов (углом буксования), числом пар трения i гасителя крутильных колебаний:

Lтp.г = Ргμrcp φi = Мтр.гi.

Момент трения Мтр.г = (0,15...0,20)Мкmах. По мере износа фрикционных колец Мтр.г снижается, что может привести к полному прекращению выполнения этим механизмом функций гасителя.

Привод сцепления.

Для гидравлического привода

![]() ;

; ![]() ;

; ![]()

Ход педали зависит от величины s, на которую отводится нажимной диск при выключении сцепления, и зазора Δ2 между рычагами выключения и выжимным подшипником

Sпед = suп.с + Δ2u1.

Нагрузки в сцеплении

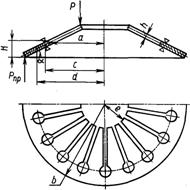

Диафрагменная нажимная пружина.Расчетная схема для определения параметров диафрагменной пружины приведена на рис.3.

Рис. 3. Расчетная схема диафрагменной пружины

Усилие пружины:

![]()

где E' = E / (1 — μ2)(Е— модуль упругости первого рода; μ — коэффициент Пуассона, μ = 0,25); Н — высота пружины; h— толщина пружины.

Усилие выключения может быть подсчитано из условия равновесия

Рвык (с — е) = Рпр ( — с)![]() .

.

Ход подшипника муфты выключения определяется суммой перемещений сечения пружины (принимается недеформируемым в осевом направлении) и лепестков при их деформации:

fпр = f1 + f2f1 = (c — e) Δαf2 = Pвык / сл,

где Δα — угловое перемещение; сл — жесткость лепестков.

Наибольшие напряжения испытывает элемент пружины со стороны малого торца при повороте пружины на угол α, т. е. когда пружина становится плоской. Здесь суммируются напряжения растяжения σр и напряжения изгиба σи лепестков:

σр + σи = σmax![]() .

.

В свободном состоянии α ≈10...12°.

Лепестки диафрагменной пружины испытывают наибольшее изгибающее напряжение у основания:

![]() ,

,

где nл — число лепестков; ωи — момент сопротивления изгибу в опасном сечении.

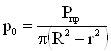

Фрикционные диски. Основным расчетным параметром является давление

![]() .

.

В выполненных конструкциях р0= 0,15...0,25 МПа.

Пружины гасителя крутильных колебаний

Максимальное усилие, сжимающее одну пружину гасителя:

![]() ,

,

где rпр.г — радиус приложения усилия к пружине; zпр.г — число пружин гасителя. Принимая во внимание большую жесткость пружин гасителя, напряжение пружины следует вычислять с учетом кривизны витка:

![]() ,

,

где kк.в — коэффициент, учитывающий кривизну витка пружины:

![]() ;

; ![]() .

.

Для пружинной стали допускаемое напряжение (τ) =700...900 МПа.

Рычаги выключения сцепления. Изгибающий момент от действия силы, приложенной на концах рычагов, вызывает напряжение изгиба

![]() ,

,

где Р'пр— усилие пружин сцепления при выключении; l— расстояние до опасного сечения; uр— передаточное число рычага; nр— число рычагов; ωи — момент сопротивления изгибу.

Допускаемое напряжение (σи)=300 МПа. Материал рычагов — сталь 10, сталь 15. Иногда материалом рычагов служит ковкий чугун. В этом случае допускаемое напряжение примерно вдвое ниже, чем для стали.

Ступица ведомого диска. Шлицы испытывают смятие и изгиб. Напряжение смятия

![]() ,

,

где Pш = Mкmaxβ / rсрrср = (dн + dв)/4; F= 0,5(dн — dв) lшiш,

lш— длина шлицев;iш —число шлицев; α = 0,75 — коэффициент точности прилегания шлиц; dн и dв — соответственно наружный и внутренний диаметр шлицев.

Напряжение среза

![]() ,

,

где bш — ширина шлица.

Материал ступицы — легированная сталь типа 40Х, допускаемое напряжение смятия (σc) = 15...30 МПа, допускаемое напряжение (τ) =5...15 МПа.

Работа буксования сцепления. Для расчета работы буксования используют формулы, базирующиеся на статической обработке экспериментальных данных. Приведем варианты этих формул.

1) ![]() ,

,

где Мψ — момент сопротивления движению при трогании, приведенный к ведущему валу коробки передач, Jа — момент инерции автомобиля (автопоезда), приведенный к ведущему валу коробки передач; ωe = 0,75ωN — для дизелей; ωe = ωD/3 + 50 π — для карбюраторных двигателей; b = 0,72 — для дизелей, b = 1,23 — для карбюраторных двигателей. Расчет производится для легковых автомобилей и автопоездов на первой передаче; для грузовых одиночных автомобилей на второй передаче.

2) ![]() .

.

Удельная работа буксования сцепления

Lб0 = Lб / Fн.с,

где Fн.с — суммарная площадь накладок сцепления.

Удельная работа буксования при указанных выше условиях трогания автомобиля с места для легковых автомобилей (Lб0) = 50...70 Дж/см2; для грузовых автомобилей (Lб0) = 15...120 Дж/см2; для автопоездов (Lб0) = 10...40 Дж/см2.

Нагрев деталей сцепления. Чрезмерный нагрев деталей сцепления при буксовании может вывести его из строя.

Нагрев деталей за одно включение при трогании с места

ΔT = γLб / (mдет сдет),

где γ — коэффициент перераспределения теплоты между деталями (γ = 0,5 — для нажимного диска однодискового сцепления и среднего диска двухдискового сцепления; γ = 0,25 — для наружного диска двухдискового сцепления); сдет—теплоемкость детали; mдет— масса детали.

Допустимый нагрев нажимного диска за одно включение

(ΔT) =10...15°С.

1.2 Коробка передач

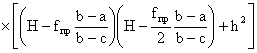

Устройство коробки передач автомобиля ВАЗ-2108

1. Задняя крышка; 2. Ведущая шестерня V передачи; 3. Картер коробки передач; 4. Ведущая шестерня IV передачи; 5. Шарик фиксатора; 6. Пружина фиксатора; 7. Сухарь фиксатора; 8. Ведущая шестерня III передачи; 9. Ведущая шестерня II передачи; 10. Ведущая шестерня заднего хода; 11. Ведущая шестерня I передачи; 12. Картер сцепления; 13. Первичный вал коробки передач; 14. Ведущая шестерня главной передачи; 15. Вторичный вал; 16. Ось сателлитов; 17. Сателлит; 18. Полуосевая шестерня; 19. Сальник полуоси; 20. Шестерня привода спидометра; 21. Коробка дифференциала; 22. Ведомая шестерня главной передачи; 23. Шток выбора передач; 24. Рычаг штока выбора передач; 25. Трехплечий рычаг выбора передач; 26. Фиксатор вилки заднего хода; 27. Вилка заднего хода; 28. Выключатель фонаря заднего хода; 29. Промежуточная шестерня заднего хода; 30. Ось промежуточной шестерни заднего хода; 31. Регулировочное кольцо; 32. Ведомая шестерня I передачи; 33. Скользящая муфта включения 1, II передач и заднего хода; 34. Ведомая шестерня II передачи; 35. Ведомая шестерня III передачи: 36. Блокирующее кольцо синхронизатора III и IV передач; 37. Ступица муфты синхронизатора III и IV передач; 38. Скользящая муфта синхронизатора III и IV передач; 39. Ведомая шестерня IV передачи; 40. Ведомая шестерня V передачи; 41. Скользящая муфта синхронизатора V передачи; 42. А выступ блокирующего кольца; а, в, с зазоры; 43. I.Схема работы синхронизатора; 44. II.Нейтральное положение; 45. III.Начало включения; 46. IV.передачи; 47. IV.Завершение выравнивания угловых скоростей шестерни 39 и вала 15; 48. V.Полное включение IV передачи.

Анализ конструкции в соответствии с требованиями

Для анализа и оценки конструкций коробок передач служит ряд оценочных параметров, которые определяются требованиями, предъявляемыми к коробкам передач различного типа.

Диапазон передаточных чисел.Одним из важных оценочных параметров коробки передач является отношение передаточного числа низшей и высшей! передач

Д = uКПmах/ uКПmin.

Это отношение называется диапазоном передаточных чисел или диапазоном коробки передач.

В легковых автомобилях и автобусах малой вместимости на их базе Д = 3…4;в грузовых автомобилях в зависимости от грузоподъемности и назначения Д = 5…8. Такой же диапазон имеют автобусы средней и большой вместимости с механической коробкой передач; автомобили-тягачи и автомобили высокой проходимости имеют Д = 9…13. В этих пределах находится диапазон передаточных чисел коробки передач для автомобилей технологического назначения, у которых должна быть предусмотрена скорость порядка 2...3 км/ч. Устойчивое движение с такой скоростью может быть обеспечено только при большом значении передаточного числа низшей передачи. Следует иметь в виду, что такая скорость может быть получена также, если применяется раздаточная коробка с понижающей передачей.

Синхронизаторы

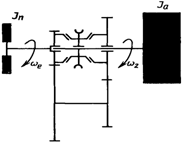

Рисунок 5. Схема динамической системы синхронизатора

Проанализируем рабочий процесс инерционного синхронизатора, рассмотрев последовательно выравнивание угловых скоростей синхронизирующих деталей, блокировку включения передачи до полной синхронизации, включение передачи.

Выравнивание угловых скоростей можно проиллюстрировать динамической системой, принятой для анализа работы инерционного синхронизатора. К подсистеме, имеющей суммарный приведенный момент инерции Jп,относятся детали, связанные с включаемым зубчатым колесом при выключенном сцеплении и нейтральном положении коробки передач: ведомый диск сцепления с ведущим валом и шестерней; промежуточный вал со всеми зубчатыми колесами, закрепленными на нем; зубчатые колеса, свободно устанавливаемые на ведомом валу и находящиеся в постоянном зацеплении с зубчатыми колесами промежуточного вала, а в ряде конструкций и зубчатые колеса заднего хода. Суммарный приведенный момент инерции Jа имеет подсистема, включающая детали, связанные с ведомым (вторичным) валом коробки передач.

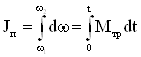

Для выравнивания угловых скоростей соединяемых элементов необходимо на поверхностях конусов создать момент трения Мтр. Уравнение динамики Jпdω/dt = Мтрподсистемы с моментом инерции Jпможно проинтегрировать:

.

.

Считая момент трения Мтр постоянным в течение процесса синхронизации, получим

Мтр =Jп (ω1 — ω2) / t. (1)

Здесь ω2 = ωe/uКПi — угловая скорость ведомого вала до переключения (принято, что за время переключения передачи ω2=const); ω1 = ωe/uКПi+1 — угловая скорость включаемого зубчатого колеса более высокой передачи; t— время выравнивания угловых скоростей (время синхронизации). После подстановки в уравнение (1) значений ω1 и ω2получим

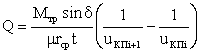

. (2)

. (2)

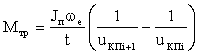

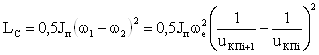

Рассмотрим силовое взаимодействие элементов синхронизатора автомобиля ВАЗ 2108.

Рисунок 6. Схема инерционного синхронизатора

Момент трения, создаваемый на конусных поверхностях, может быть выражен через нормальную силу Рпна конусах синхронизации:

Мтр = Рп μ rср, (3)

где Рп— нормальная сила на поверхности трения; μ — коэффициент трения; rср — средний радиус конуса.

В свою очередь, нормальная сила может быть выражена через усилие Q, создаваемое водителем при включении передачи,

Рп = Q / sinδ. (4)

Приравняв правые части уравнений (2) и (3), используя зависимость (4), найдем связь между усилием, создаваемым на муфте синхронизатора, и параметрами, характеризующими синхронизатор:

. (5)

. (5)

В частности, из этого выражения видно, что усилие Q связано с временем синхронизации обратной зависимостью: чем больше усилие Q, тем меньше время синхронизации; усилие Qтем меньше, чем больше плотность ряда коробки передач.

Работа, затрачиваемая на выравнивание угловых скоростей, т. е. работа трения, затрачиваемая на поглощение кинетической энергии вращающихся деталей:

.

.

Из этого уравнения следует, что работа трения (работа буксования) синхронизатора пропорциональна квадрату разности угловых скоростей соседних передач и не зависит от времени. Для уменьшения работы буксования синхронизатора необходимо увеличивать число передач в коробке, чтобы сблизить передаточные числа соседних передач; при этом также улучшаются тягово-экономические свойства автомобиля. Однако при увеличении числа передач возрастает момент инерции вращающихся деталей и, следовательно, работа буксования синхронизатора, а также усложняется управление коробкой передач. В выполненных конструкциях коробок передач рациональное согласование влияния рассмотренных противоречивых факторов нашло отражение в том, что шаг ряда передаточных чисел выбирают в пределах 1,1... 1,5.

Принято оценивать синхронизатор по удельной работе трения (буксования)

L'C = LC/FC,

где Fc— площадь конуса синхронизатора. По расчетным данным, удельная работа трения (в МДж/см2) синхронизатора автомобилей находится в следующих пределах.

Работа трения синхронизатора сопровождается выделением теплоты. За одно включение температура синхронизатора повышается

ΔT = γcLc/(mcc),

где γc — коэффициент перераспределения теплоты между деталями (для синхронизаторов γc = 0,5); тс— масса синхронизатора; с — коэффициент теплоемкости

За одно выключение синхронизатор может нагреваться на 15...30°С.

Блокировка осуществляется блокирующими устройствами синхронизаторов, препятствующими включению передачи до полного выравнивания угловых скоростей соединяемых элементов.

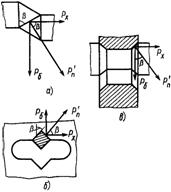

Рисунок 7. Схемы блокирующих устройств синхронизаторов:

а — с блокирующими зубьями; б — с блокирующими вырезами в цилиндрах; в — с блокирующими пальцами

Окружная сила, прижимающая блокирующие элементы,

Pб = Мтр / rб,

где r6 — радиус расположения блокирующих элементов

Эта сила вызывает реакцию на блокирующих поверхностях

Px = Мтр / (r6 tgβ).

Для того чтобы передача не могла быть включена до полного выравнивания угловых скоростей, сила Q, приложенная к муфте синхронизатора, должна быть меньше Рх:

Q < Px.

С увеличением силы Q растет момент Мтр, а следовательно, увеличивается сила Рх(силы трения на блокирующих поверхностях не учитываются).

Выразив силу Q через параметры синхронизатора, характеризуемые уравнением (5), получим

tgβ = μ rср / (sinδr6).

Следует особо подчеркнуть, что резкое увеличение усилия Q (при правильно выбранных параметрах синхронизатора) не может привести к преждевременному включению передачи до полной синхронизации и обычно приводит или к ускоренному изнашиванию блокирующих деталей, или к их поломкам.

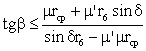

Если учесть трение на блокирующих поверхностях, то осевая реакция увеличится на величину

P'x= P'п μ'sinβ,

где μ'— коэффициент трения блокирующих поверхностей; Р'п— нормальная сила давления на блокирующих поверхностях. Чтобы не произошло преждевременного включения передачи, достаточно обеспечить неравенство Q < Px — Р'х, которое после преобразований можно записать в следующем виде:

.

.

В этом случае угол β несколько больше, чем рассчитанный без учета трения на блокирующих поверхностях.

Параметры синхронизаторов выбирают в следующих пределах: μ = 0,06...0,1; δ = 6...12°; β = 25...40°. В качестве материала для конусных колец используют бронзу. На трущиеся поверхности колец наносят канавки для разрушения масляной пленки и увеличения коэффициента трения.

Нагрузки в коробке передач.

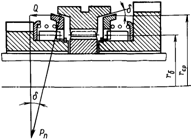

Рисунок 8. Схема сил, действующих в двухвальной коробке передач

На рисунке 8 представлена простейшая схема двухвальной коробки передач при включении одной передачи и схемы сил, действующих на зубчатые колеса и валы. На зубья пары постоянного зацепления привода промежуточного вала действуют следующие силы:

- окружная: Pп.з = Mкmax/r ωп.з

- осевая (при косозубых колесах): Pхп.з= Pп.зtgβ

- радиальная: PRп.з= Pп.зtgaαω/ cosβ;

- нормальная: Pnп.з= Pп.з /(cosαωcosβ).

Здесь αω — угол профиля зуба; (β — угол наклона зубьев; r ωп.з — радиус делительной окружности шестерни ведущего вала. На зубья пары при включении j'-й передачи действуют силы:

- окружная Pi = Mкmaxui/ rωi

- осевая Pхi= P1tgβ

- радиальная PRi= Pitgaαω/ cosβ

- нормальная Pni= Pi /(cosαωcosβ).

Здесь ui— передаточное число включенной передачи; rωi— радиус делительной окружности зубчатого колеса ведомого

При вычислении сил, действующих на зубья дополнительной коробки (мультипликатор или демультипликатор), следует учитывать передаточные числа этих коробок.

Зубчатые колеса. Зубчатые зацепления характеризуют следующие основные соотношения: прямозубое mn = dw/z, косозубое ms=dwcosβ/zcos β = mn /m5, где mn — нормальный модуль, мм; ms—торцовый модуль, мм; dw — диаметр делительной окружности колеса; z— число зубьев.

Ширина зубчатого колеса зависит от передаваемого момента и от расстояния между осями валов. Приближенно ширина зубчатого колеса может быть определена по формуле:

= (5...8) mn.

При применении зубчатых колес большой ширины повышаются требования к жесткости валов. При недостаточной жесткости валов изгиб последних вызывает концентрацию напряжений на краях зубьев.

Расстояние между осями валов коробки передач

А0 = mn (z1 + z2)/(2cosβ), где z1 + z2 — сумма чисел зубьев пары, находящейся в зацеплении.

Это расстояние связано с передаваемым крутящим моментом следующей зависимостью:

![]() ,

,

где а=14,5...16 для легковых автомобилей и а=17,0...21,5 для грузовых автомобилей. В автомобильных коробках передач, как правило, применяются колеса с корригированными зубьями, что позволяет увеличить прочность зуба. Угол профиля зуба обычно αω = 20°. Нормальный модуль тпвыбирают из гостированного размерного ряда; его значение зависит от передаваемого крутящего момента.

Мкmах, Н∙м . . 100...200 201...400

mn, мм . . . 2,25...2,5 2,6...3,75

Мкmах, Н∙м . . 401...600 601...800 800...1000

mn, мм . . . 3,76...4,25 4,26...4,5 4,6...6

Во многих коробках передач нормальный модуль зубчатых колес не одинаков на всех передачах; на низших передачах нормальный модуль имеет более высокое значение.

Угол наклона зубьев β = 25...40° для легковых автомобилей и β = 20...25° для грузовых автомобилей.

Рисунок 9. Схема сил, действующих на зубчатые колеса промежуточного вала коробки передач

Исходя из равенства осевых сил,

Рх1 = Рх2; Рх1 = P1tgβ1; Рх2 = P2tgβ2

Рх1 = Мкmaxuп.з / rω1; Рх2 = Мкmaxuп.з / rω2.

где uп.з — передаточное число пары постоянного зацепления; rω1 иrω2 — радиусы делительных окружностей колес промежуточного в