Технічне обслуговування та ремонт ходової частини КамАЗу

Реферат

Тема: Технічне обслуговування та ремонт ходової частини КамАЗу

ЗМІСТ

Вступ

1. Рама і підвіска

2. Передній міст

3. Кути встановлення передніх коліс

4. Колеса

5. Пневматичні шини

6. Технічне обслуговування ходової частини

7. Можливі несправності ходової частини та способи їх усунення

8. Норми витрати палива й мастильних матеріалів

9. Інструкція з охорони праці для слюсаря з ремонту автомобілів

Список використаної літератури

ВСТУП

Понад сто років тому, а точніше в 1898 p. німець Карл Бенц запатентував перший автомобіль. Зараз важко уявити собі життя без автомобілів.

На сьогоднішній день автомобілі та автопоїзди займають провідне місце в транспортній системі країни. Вони мають високі техніко-експлуатаційні показники, що забезпечують необхідну продуктивність перевезень.

Основним завданням розвитку автомобільного транспорту України є подальше підвищення ефективності вантажоперевезень. Це означає, що кожне перевезення повинно виконуватись з мінімальною собівартістю, з найменшими затратами праці і матеріальних засобів, швидко, безпечно і без нанесення шкоди довкіллю. Отже, ефективність перевезень, крім залежності від ступеня досконалості її організації, визначається експлуатаційними якостями автотранспортних засобів, що використовуються. Для міжнародних перевезень цим вимогам найбільш відповідають автопоїзди, якими можна доставляти вантажі із будь-якого пункту до місця призначення без перевантаження в дорозі. Це дозволяє спростити процес пакування вантажу, а в деяких випадках виключити його зовсім.

Економічний ефект при експлуатації автопоїздів визначається головним чином рентабельністю вантажоперевезень з урахуванням максимального використання технічних можливостей транспортного засобу і експлуатаційних витрат, включаючи витрати на підтримання автопоїзда в технічно справному стані.

Автомобіль приносить користь тільки тоді, коли працює. Для забезпечення ефективної експлуатації автопоїздів, підтримання їх систем і механізмів у робочому стані, а також для своєчасного та якісного проведення технічного обслуговування і ремонту необхідно досконало знати їх будову, принцип роботи кожного вузла та агрегату. Необхідно також своєчасно виконувати передбачений перелік робіт з обслуговування автопоїзда, а при виявленні несправностей в процесі експлуатації вміти кваліфіковано їх усунути. Це особливо важливо при експлуатації великовагових автопоїздів, оскільки чим вища їх продуктивність, тим значніші втрати від їх простою. Для підвищення рентабельності вантажоперевезень особливу увагу приділяють забезпеченню автопарків новими моделями великовагових автопоїздів, оснащенню засобами технічного обслуговування і поточного ремонту, а також індустріальному капітальному ремонту агрегатів автомобілів-тягачів на спеціальних заводах.

Мета даної роботи вивчити технічні можливості, закладені в конструкції сучасного автопоїзда, а також підвищення продуктивності праці та ефективності вантажоперевезень.

1. РАМА І ПІДВІСКА

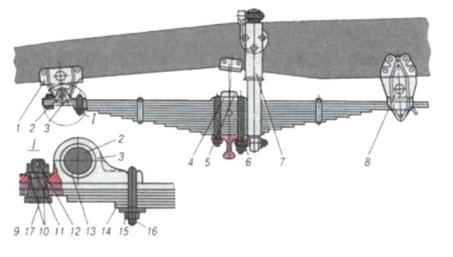

Рама. Вона служить остовом автомобіля, на якому закріплені всі агрегати і механізми автомобіля. На всіх автомобілях автопоїздів застосовують клепані рами лонжеронного типу, які складаються з двох лонжеронів подовжніх балок (рис. 1.1.) і декількох поперечин, призначених для кріплення окремих частин автомобіля. Матеріалом для лонжерона служать сталеві профілі. До передніх кінців лонжеронів прикріплені буксирні гаки 8.

Рис. 1.1. Рама автомобіля КамАЗ-5320: 1 — тягово-зчіпний пристрій; 2 — задня поперечина; 3 — кронштейн задньої опори двигуна; 4 — задній кронштейн передньої підвіски; 5 — кронштейн передньої опори двигуна; 6 — скоба підвіски радіатора; 7 — передній кронштейн передньої підвіски; 8 — буксирні гаки; 9 — передній буфер

На задній поперечині рами автомобілів, призначених для роботи з причепом у складі автопоїзда, встановлений тягово-зчіпний пристрій 1. На задній поперечині сідельних тягачів встановлене жорстке буксирне вушко. Воно призначене для використовування при короткочасному буксируванні іншого автомобіля. Користуватися ним для постійного буксирування причепа не можна.

Підвіска. Будова підвісок. Підвіска є сукупністю напрямних пристроїв і пружних елементів, що з'єднують колеса з рамою. Вона служить для забезпечення стійкості і плавного ходу автомобіля, оскільки пом'якшує удари, що сприймаються колесами від нерівностей дороги, а також призначена для передачі всіх сил і моментів, що діють між колесами і рамою автомобіля.

Передня підвіска ресорна, залежна, тобто переміщення одного колеса, яке викликається нерівностями дороги, передається іншому колесу; виконана на листових ресорах. Пружним елементом підвіски є ресора. Вона не тільки пом'якшує поштовхи від нерівностей дороги, але й виконує роль напрямного пристрою для встановлення переднього моста, передає сили тяги (у повнопривідних автомобілів) і гальмові сили від коліс рамі автомобіля. Ресори зібрані з вигнутих сталевих листів різної довжини (чим вище розташований лист, тим він довший). Найдовший лист називають корінним.

Ресори виготовлені із смугової ресорної сталі марки 60 С2. Листи ресор піддані термічній обробці (загартуванню, відпуску) до твердості НВ363-444. У всіх ресор листи в центрі стягнуті центровим болтом. Щоб листи ресор не розходилися в сторони, їх стягують хомутами. Вушка хомутів стягують болтами.

Будова підвіски переднього моста показана на рис. 2. Передні ресори встановлені на спеціальних майданчиках балки переднього моста і прикріплені до неї стрем'янками.

Передня ресора кріпиться до рами за допомогою накладного вушка 3, яке з'єднане з корінним листом спеціальним ступінчастим пальцем 17, а. з кронштейном ресори — пальцем ресори. Для запобігання прокручування і подовжнього переміщення пальця в кронштейні на кінцях його зроблені лиски, в одну з яких входить болт, що стягує розрізну частину кронштейна. Між головкою ступінчастого пальця кріплення накладного вушка і підкорінним листом є зазор 0,3-1,25 мм, необхідний для переміщення підкорінного листа в подовжньому напрямі при роботі ресори. Задній кінець накладного вушка кріпиться за допомогою стрем'янки 16 і накладки 14, закріпленої на кінці четвертого листа

Рис. 1.2. Підвіска переднього моста: 1 — передній кронштейн; 2, 17 — пальці; 3 — вушко ресори; 4 — накладка; 5 — буфер; 6, 76 — стрем'янки; 7 — амортизатор; 8 — задній кронштейн; 9 — втулка; 10 — шайба; 11, 15 — гайки; 12 — шплінт; 13 — втулка вушка; 14 — накладка стрем'янки

Додатковим пружним елементом передньої підвіски є гумовий буфер, що кріпиться на ресорі або на лонжероні рами.

Для запобігання інтенсивному зношуванню заднього кронштейна ресори внаслідок ковзання кінців ресори по опорній поверхні і бічних стінках, до його внутрішньої поверхні прикріплені змінні захисні вкладиші.

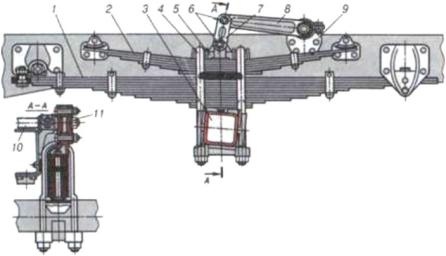

Основна задня 1 і додаткова 2 ресори (рис. 1.3.) кріпляться стрем'янками 4 до балки заднього моста. Додаткову ресору накладають поверх основної, а між ними встановлюють прокладки. Кріплення до рами переднього і заднього кінців основної задньої ресори виконано аналогічно кріпленню передньої. Додаткова задня ресора має прямі кінці і спирається на ковзаючі опори кронштейнів рами. Штовхаючі зусилля від заднього моста до рами передаються переднім кінцем основної ресори.

|

Рис. 1.3. Підвіска заднього моста: 1 — основна ресора; 2 — додаткова ресора; 3 — балка заднього моста; 4 — стрем'янка; 5 — накладка ресори; 6 — пальці; 7 —сережка; 8 — важіль; 9 — кронштейн; 10 — торсіонний вал стабілізатора; 11 — гайка

Якщо автомобіль не навантажений, працює тільки основна ресора, в цьому випадку кінці додаткової ресори і кронштейни не стикаються між собою. Коли автомобіль навантажений, рама в результаті прогинання основної ресори опускається і кінці додаткової ресори упираються в кронштейни. В цьому випадку працюють обидві ресори. Для плавної зміни жорсткості додаткової ресори в початковий період її роботи опорні поверхні кронштейнів мають фасонну поверхню.

При виготовленні ресори розбивають на дві групи залежно від стріли прогинання. При установці на автомобіль їх підбирають так, щоб різниця в стрілі прогинання для лівої і правої ресор не перевищувала 8 мм.

Задня підвіска забезпечена стабілізатором поперечної стійкості, який підвищує стійкість автомобіля при рухові на дорогах з бічним ухилом і на поворотах. Пружним елементом стабілізатора є торсіонний вал 10.

Балансирна підвіска (рис. 1.4.) на подовжніх перевернутих напівеліптичних ресорах застосовується в тривісних автомобілях, проміжний і задній мости яких зазвичай розташовуються близько один до другого. Іноді її використовують на чотиривісних автомобілях і багатовісних причепах. До рами автомобіля на спеціальних кронштейнах прикріплена поперечна вісь 6, на кінцях якої у втулках встановлена маточина 7, яка стрем'янками кріпиться до середньої частини ресори 5. Кінці ресори спираються на кронштейни 3 напівосьових кожухів задніх мостів 4 і 8.

Рис. 1.4. Задня підвіска тривісного автомобіля: 1 — нижня штанга; 2 — верхня штанга; 3 — кронштейн; 4,8 — міст; 5 — ресора; 6 — вісь;7 — маточина

Ведучі мости з'єднуються з рамою штангами, які передають на раму штовхальні зусилля. Для цього кожний ведучий міст має на кінцях напівосьових рукавів нижні кронштейни, які з'єднуються з кронштейнами рами двома нижніми штангами 1. Крім того, на кожному ведучому мості прикріплений верхній кронштейн, що з'єднується верхніми штангами 2 з кронштейном рами. Штанги з кронштейнами з'єднуються кульовими пальцями.

При балансирній підвісці обидва задні мости утворюють загальний візок, який може гойдатися разом з ресорами на осі 6. Крім того, в результаті прогинання ресори кожний міст може мати незалежні переміщення, що забезпечують добру пристосованість коліс до нерівностей дороги і високу прохідність автомобіля. При кутовому зміщенні мостів кінці ресор 5 ковзають в опорних кронштейнах.

Гідравлічні амортизатори. Коливання ресори затухають повільно, оскільки гасяться тертям між її листами. Для більш швидкого гасіння коливань і підвищення довговічності ресор у передній підвісці встановлені амортизатори. Принцип дії амортизаторів полягає в тому, що в результаті відносних переміщень рами і непідресорених частин автомобіля рідина перетікає з однієї порожнини амортизаторів в іншу через невеликі прохідні отвори, поглинаючи енергію коливальних рухів. Амортизатори заповнюють спеціальною рідиною, в'язкість якої майже не змінюється залежно від температури довкілля.

Коливальний рух рами складається з двох переміщень: ходу стиснення ресори, коли рама і міст зближуються, і ходу відбою, коли рама і міст розходяться.

Амортизатор двосторонньої дії поглинає енергію коливань як при відбої, так і при стисненні. Опір, що створюється амортизатором, при стисненні приблизно в три рази менший опору при відбої, оскільки амортизатор повинен гасити в основному вільні коливання підвіски при ході відбою і не збільшувати при цьому жорсткість ресор.

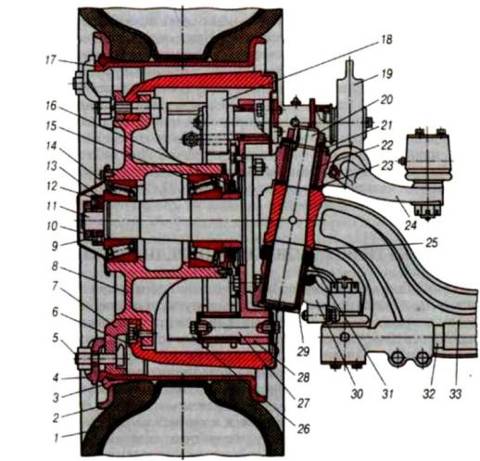

Амортизатор (рис. 1.5, а) двосторонньої дії складається з резервуара 16, робочого циліндра 17, штока 18 з поршнем 14 і клапанів: перепускного 5, віддачі 7, впускного 9, стиску 10. У верхній частині шток поршня переміщується у напрямній; він ущільнений гумовою манжетою 3, розташованій в обоймі. Між напрямною штока і обоймою манжети З знаходиться манжета 4, що ущільнює порожнину П резервуара 16.

У робочому циліндрі 17 разом зі штоком 18 переміщується поршень 14, в якому є наскрізні отвори, рівномірно розташовані в два ряди по колах різних діаметрів (по 10 отворів у кожному ряду). Отвори 6, що знаходяться на великому колі, зверху закриті перепускним клапаном 5, до якого притискується пружинна шайба. Отвори 15 на меншому колі знизу перекриваються дросельним диском клапана віддачі 7. Клапан віддачі 7 складається з двох плоских сталевих дисків, які притискуються до поршня пружиною 8.

Рис. 1.5. Гідравлічний амортизатор двосторонньої дії: 1 — вушко; 2 — кожух; 3,4 — манжета; 5 — перепускний клапан; 6,15 — отвори поршня; 7 — клапан віддачі; 8, 11 — пружина; 9 — впускний клапан; 10 — клапан стиску; 12, 13 — отвори корпусу; 14 — поршень; 16 — резервуар; 17 — робочий циліндр; 18 — шток;19 — отвір; ІІ — порожнина резервуара

У нижній частині робочого циліндра розташований корпус, в якому встановлені впускний клапан 9 і клапан стиску 10, що притискується пружиною 11. Ці клапани закривають отвори 13 і 12, розташовані в корпусі.

До штока 18 і резервуара 16 приварені вушка 1. Нижнім вушком амортизатор кріпиться до балки переднього моста, а верхнім — до кронштейна рами. Від пошкоджень і бруду шток захищений кожухом 2.

Під час ходу стиску (рис. 1.5, б) ресори поршень амортизатора рухається вниз, перепускний клапан 5 відкривається і рідина перетікає через отвори 6 поршня 14 у надпоршневий простір. Під тиском рідини клапан стиску 10 долає зусилля пружини 11 і відкривається, при цьому рідина в об'ємі, який дорівнює частині штока, що вводиться, витісняється з робочого циліндра до резервуару 16. Зусилля пружини 11 клапана стиску створює необхідний опір амортизатора, внаслідок чого частота коливань підвіски і підресорених мас автомобіля зменшується. При переміщеннях штока рідина, частково просочуючись через зазор між напрямною втулкою і штоком, надходить через отвір 19 (див. рис. 14.5, а) у порожнину Я резервуара, розвантажуючи тим самим манжети від дії робочого тиску рідини.

Під час ходу віддачі (рис. 1.5, в) поршень рухається вгору, витісняючи рідину з верхньої порожнини робочого циліндра в нижню. Перепускний клапан 5, розташований з боку надпоршневого простору, закривається, і рідина через отвори 15 поршня надходить до клапана 7 віддачі і відкриває його. При цьому рідина в об'ємі, рівному частині штока, що виводиться, надходить з резервуару в робочий циліндр через отвори 13, подолавши опір впускного клапана 9.

Жорсткість дисків клапана віддачі 7 і зусилля пружини 8 створюють необхідний опір амортизатора, який пропорційний квадрату швидкості перетікання рідини.

При русі автомобіля необхідно, щоб амортизатор гасив в основному вільні коливання підвіски під час ходу віддачі (розпрямлення ресори) і не збільшував жорсткість ресори при її стисненні. Тому опір ходу стиску становить 25-30 % опору ходу віддачі.

Як амортизаторну рідину застосовують веретенне масло, всесе-зонне масло МГПЦ-10 або суміш трансформаторного і турбінного масла (по 50% кожного).

2. ПЕРЕДНІЙ МІСТ

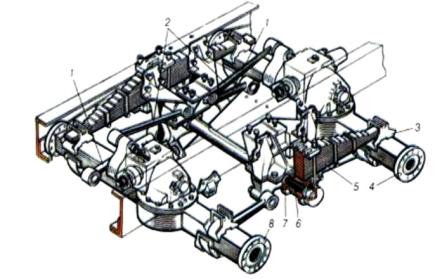

Основною несучою деталлю переднього моста є балка 33 (рис. 2.1.). Вона виготовляється із сталі 40 і має двотавровий перетин з майданчиками на верхній полиці для кріплення ресор.

На балці за допомогою шворня шарнірно змонтований поворотний кулак. З метою підвищення стійкості проти спрацювання поверхню шворнів загартовують. Нижня циліндрична шийка шворня спирається на бронзову втулку, запресовану у вушко поворотної цапфи. Оскільки вушка поворотної цапфи оброблені в лінію і мають однаковий діаметр, а діаметр верхнього кінця шворня менший діаметра нижнього, то зверху на шворінь встановлюється сталева втулка, яка компенсує різницю у вказаних діаметрах і одночасно є розпірною.

Втулка разом із шворнем повертається в бронзовій втулці 22 верхнього вушка поворотної цапфи.

На різьбовий кінець шворня накручена гайка, за допомогою якої усувають зазор у конічному з'єднанні шворня з балкою передньої осі. Гайка стопориться замковою шайбою.

Між нижнім вушком поворотної цапфи і балкою розташований упорний кульковий підшипник 31. Балка спирається на цей підшипник через сферичну шайбу 25, що прилягає до нього плоскою стороною, а до балки — сферичною поверхнею, що забезпечує правильне самоустановлення підшипника. При такому з'єднанні балки передньої осі з поворотною цапфою горизонтальні навантаження сприймаються бронзовими втулками, запресованими у вушка поворотної цапфи, а вертикальні — упорним кульковим підшипником.

Для вільного обертання при обмеженому вертикальному переміщенні поворотної цапфи і з'єднаного з ним колеса на шворні між верхнім вушком поворотної цапфи і балкою передньої осі є зазор, який повинен бути в межах 0,1-0,4 мм. Для забезпечення заданого зазору між верхнім вушком поворотної цапфи і балкою встановлені металеві регулювальні шайби 23. Поворотні цапфи сполучені з рульовою трапецією.

Рис. 2.1. Передня вісь і маточина з колесом: 1 — шина; 2 — бортове кільце; 3 — замкове кільце; 4 — притиск; 5 — болт; 6 — гальмовий барабан; 7 — диск; 8 — маточина; 9 — стопорна шайба; 10 — контргайка; 11 — поворотний кулак; 12 — замкова шайба; 13 — гайка маточини; 14, 15 — підшипники; 16 — манжета; 17 — обід; 18 — розтискний кулак; 79 — регулювальний важіль; 20 — шворінь; 21 — сталева втулка; 22,29 — бронзові втулки; 23 — регулювальні шайби; 24 — важіль подовжньої рульової тяги; 25 — сферична шайба; 26 — гальмова колодка; 27 — вісь гальмових колодок; 28 — супорт; 30 — важіль поперечної рульової тяги; 31 — підшипник шворня; 32 — поперечна рульова тяга; 33 — балка передньої осі

3. КУТИ ВСТАНОВЛЕННЯ ПЕРЕДНІХ КОЛІС

Автомобіль має дотримуватися прямолінійного руху і повертатися до нього після повороту. Не можна допускати ковзання шин по дорозі, оскільки це призводить до їх швидкого зношування. Для запобігання цьому передні колеса і шворні поворотних цапф керованих мостів установлюють під певними кутами. Конструкція переднього моста забезпечує розвал і сходження передніх коліс, а також поперечний (бічний) і подовжній кути нахилу шворнів.

Кут розвалу коліс (рис. 3.1, а) визначається кутом а, що утворюється площиною обертання колеса з вертикальною площиною. Він забезпечується кутом нахилу поворотних цапф униз і вважається позитивним, якщо верхня частина колеса відхилена назовні від вертикальної площини. У автомобілів різних моделей кут розвалу відрізняється і становить 0-2°.

Кут розвалу необхідний для полегшення керування автомобілем, оскільки зменшується плече повороту А колеса. Крім того, при встановленні коліс з кутом розвалу сила реакції дороги в основному передається на внутрішній підшипник маточини колеса, який виконується зазвичай більшого розміру, ніж внутрішній.

Сходження коліс (рис. 3.1, в) необхідне для того, щоб забезпечити їх кочення без проковзування. При русі автомобіля через встановлення коліс з розвалом виникає зусилля, яке сприяє розвертанню коліс на кут 0,5-1° від вертикальної площини автомобіля. При цьому колеса прагнуть котитися по дугах, що розходяться. Для усунення цього явища застосовують сходження коліс, при якому відстань В між колесами спереду роблять дещо меншою ніж відстань Г між колесами ззаду. В результаті сходження коліс вони котяться паралельно і чітко в подовжній площині автомобіля, що усуває бічне ковзання коліс по дорозі і зменшує зношування шин. Оскільки кут сходження коліс не перевищує 1°, тому на практиці сходження визначають як різницю відстаней В і Г, які вимірюють між обіддям коліс або боковинами шин на висоті їх осей. Сходження коліс залежить від кута розвалу і становить 2-12 мм.

Поперечний нахил шворня визначається кутом β (див. рис. 3.1, а), який утворюється віссю шворня з вертикальною площиною, паралельною подовжній площині автомобіля, іншими словами, верхній кінець шворня нахилений всередину до середини балки моста. Такий нахил шворня спільно з кутом розвалу коліс зменшує відстань між точкою перетину геометричної осі шворня з дорогою і точкою центру контакту шини, тобто зменшується плече А моменту, який необхідно прикласти при повороті коліс автомобіля. При цьому, полегшується керування автомобілем. Крім того, при повороті коліс навколо шворнів з поперечним нахилом, передня частина автомобіля дещо підіймається і при виході його з повороту під дією сили ваги прагне опуститися, забезпечуючи повернення коліс у початкове положення, як тільки зникне сила, що утримує колеса в положенні повороту. Ці кути порівняно великі і знаходяться в межах 6-10°.

Подовжній нахил шворня (рис.3.1, б) визначається кутом у, який утворюється вертикальною площиною, перпендикулярною подовжній осі автомобіля, і віссю шворня. При цьому вісь шворня перетинається з дорогою на відстані Б від центру контакту шини. Ця відстань є плечем бічної сили, що виникає при русі автомобіля на повороті, внаслідок чого створюється стабілізуючий момент, який прагне повернути колесо навколо шворня в початкове положення. Цим забезпечується краща стійкість і стабілізація керованих коліс при прямолінійному рухові автомобіля. Кут подовжнього нахилу шворня зазвичай знаходиться в межах 2,5-3,5°. Проте стабілізація керованих коліс залежить також від еластичності шин. Чим еластичніші шини, тим більша їх деформація і момент, який прагне повернути колесо в нейтральне положення. Тому в автомобілів з шинами підвищеної еластичності подовжній нахил шворня не перевищує 1°.

4. КОЛЕСА

Колеса забезпечують можливість руху автопоїзда, а також пом'якшують поштовхи, що виникають при русі його по нерівній дорозі.

Залежно від призначення колеса поділяють на: ведучі (керовані), комбіновані (ведучі і ведені) і підтримувальні.

Ведучі колеса перетворюють крутний момент, що передається від трансмісії, на силу тяги, завдяки чому забезпечується поступальний рух автомобіля. Ведені колеса сприймають через підвіску штовхаючі зусилля від кузова й за допомогою рульового керування задають напрям руху. Комбіновані колеса виконують функції ведучих і ведених коліс водночас. Підтримувальні колеса створюють опору кочення для причепів напівпричепів або рами автомобіля, перетворюючи штовхальні зусилля на кочення коліс. Передні колеса автомобілів без дискові з спицевими маточинами, з рознімними ободами і пневматичними шинами, що мають універсальний рисунок протектора.

Переднє колесо (рис. 2.1.) складається з маточини 8, обода 17 і шини 1. У центрі маточини є порожнина, в якій розташовані гнізда для установки підшипників 14, 15 і манжети 16 маточини. На маточині п'ять спиць, рівномірно розташованих по колу. Кінці спиць закінчуються конічними опорами, призначеними для посадки конічної поверхні обода. Кут конуса 28° забезпечує при затягуванні гайок силу тертя, необхідну для надійного з'єднання обода з маточиною і запобігання його від прокручування при гальмуванні. Шпильки кріплення ободів до маточин коліс мають праву різьбу.

Для зменшення зношування шин і поліпшення стійкості і керованості автомобіля маточину в зборі з гальмовим барабаном балансують. Допустимий дисбаланс становить 700 Н/м. Для усунення дисбалансу на виробництві спочатку визначають найважче місце маточини з барабаном у зборі, а потім з протилежної сторони до зовнішньої поверхні гальмового барабана приварюють вантаж. Маса вантажу визначається величиною дисбалансу, що усувається. Обід колеса з конічною посадковою полицею розбірний. Він складається безпосередньо з обода 17 (рис. 2.1.), замкового 3 і бортового 2 кілець. Полиця обода з одного боку закінчується бортом, з другого — фасонною поверхнею, призначеною для посадки на конічні поверхні спиць і розміщення бортового і замкового кілець. Замкове кільце розрізне. Воно виготовлене із спеціального сталевого профілю. Бортове кільце також сталеве.

|

Рис. 4.1. Встановлення заднього колеса: 1 — шпилька кріплення напівосі; 2 — розтискна втулка; 3 — пружинна шайба; 4,5 —гайки; 6 — шайба відгинна; 7 — шайба замкова; 8 — гайка; 9 — притиск; 10, 12— підшипники; 11 — маточина; 13 — проставочне кільце; 14 — замкове кільце; 15 — кільце манжети; 16 — бортове кільце; 17 — маслоуловлювач; 18 — гальмовий барабан; 19 — супорт; 20 — щиток гальма; 21 — колодка гальма з накладками; 22 — шина

Задні колеса автомобілів також бездискові. Обід (рис. 4.1.) внутрішнього колеса встановлений на конічній поверхні спиць задньої маточини 11. Відстань між шинами здвоєних коліс забезпечена проставочним розпірним кільцем 13, яке для збільшення жорсткості виконане гофрованим. Це кільце передає також на внутрішнє колесо зусилля затягування гайок 8 і притисків 9, що кріплять зовнішнє колесо. Притиски задніх коліс відрізняються від притисків передніх коліс, оскільки мають скіс, який одночасно центрує і затискає обід зовнішнього колеса. Маточини обертаються на конічних підшипниках 10 і 12, встановлених на цапфах ведучих мостів, закріплені однією гайкою 5 з двома шайбами: замковою 7 і відгинною 6.

5. ПНЕВМАТИЧНІ ШИНИ

Каркас шини (покришки) є її силовою частиною, обмежує об'єм накачаної камери (у випадку камерної шини) і передає навантаження, що діє на колесо з боку дороги, на обід колеса. Каркас складається з одного чи декількох накладених один на одного шарів текстильного корду, покрити того гумою.

На роботу шини суттєво впливає товщина її каркаса. Зменшення товщини текстильного каркаса призводить до зниження втрат на внутрішнє тертя, а отже, зменшення теплотворення, поліпшення умов охолодження, зменшення витрати гуми, зменшення маси шини, більшої рівномірності роботи і поліпшує ряд інших якостей. Міцність покришки визначається в основному міцністю корду.

У діагональних шинах (рис. 5.1, а) нитки корду в середніх шарах каркаса перехрещуються, тобто розташовуються під деяким кутом. Такий напрямок ниток корду в каркасі забезпечує певний розподіл зусиль при деформації покришки і найбільшу її міцність при достатній амортизації. У каркасі покришки діагональної будови завжди парна кількість шарів корду.

Особливість конструкції радіальних шин (рис. 5.1, б) типу R полягає насамперед у тому, що нитки корду в шарах каркаса розташовані радіально по профілю шини в напрямку від одного борта до іншого, тобто у всіх шарах каркаса нитки корду паралельні одна одній. Таким чином, кожен шар корду в каркасі шин типу R працює неначе самостійно (не в парі із сусіднім шаром). У результаті цього напруги, що виникають у нитках корду каркаса шин типу R, приблизно в 2 рази менші, ніж у діагональних шинах, що дозволяє відповідно зменшити число шарів корду.

Оскільки каркас шин типу R тонший, а нитки корду в його шарах паралельні, то він більш еластичний, легше деформується, а отже, і теплотворення менше, ніж у діагональних шин.

Щоб зменшити деформацію бічних поверхонь шин, тиск повітря в шинах типу R має бути трохи вищим (до 20-30%), ніж у шин діагональної будови, але при цьому радіальна деформація шин типу R все-таки вище на 10-20% через їхню більшу еластичність.

Брекером називається гумовий, гумовокордний або гумовометалокордний шар, розташований між каркасом і протектором. Він складається з двох і більшої кількості шарів зрідженого корду, покритого гумою. Брекер забезпечує міцний зв'язок протектора з каркасом і запобігає відшаруванню протектора від каркаса при дії на шину гальмових і відцентрових сил, а також сприймає частину ударного навантаження на шину, зменшуючи силу ударів, які передаються від протектора до каркаса.

Протектором називається товстий шар гуми, розташований по короні покришки і дотичний з дорогою при коченні колеса. Призначення протектора — забезпечувати зносостійкість шини, надійне зчеплення з дорогою, послабляти вплив поштовхів і ударів на каркас шини, частково поглинати коливання, і в першу чергу крутильні коливання в трансмісії автомобіля, зберігати каркас і камеру від механічних ушкоджень і вологи. Протектор складається з рельєфного рисунка і підканавочного шару.

Рисунком протектора визначається експлуатаційне призначення шини. Від рисунка протектора залежить зчеплення шини з дорогою, інтенсивність зносу, видалення грязі і вологи з зони контакту з дорогою і відвід тепла від каркаса покришки, безшумність при русі автомобіля, рівномірність тиску на каркас шини і дорогу, прохідність автопоїзда на дорогах різних категорій.

Боковиною покришки називається гумовий шар, що покриває бічні стінки каркаса й вберігає його від вологи і механічних пошкоджень. Боковина повинна бути досить тонкою й еластичною, щоб добре витримувати багаторазовий вигин і мало впливати на жорсткість корпусу. На боковини шин наносять всі визначені технічною документацією умовні позначення, що характеризують шину.

Борти — жорсткі частини покришки, призначені для надійного кріплення її на ободі колеса. Вони складаються з бортового кільця, виконаного зі сталевого дроту, твердого профільного гумового шнура, обгортки й ущільнювальних стрічок. Металеве кільце додає борту необхідну жорсткість і міцність, а твердий гумовий шнур — монолітність, здійснює поступовий перехід від жорсткості металевого кільця до еластичної боковини, забезпечує формування борта. Бортове кільце разом з накладеним на нього гумовим шнуром і підсилювальними стрічками призначене для зміцнення складових частин борта в покришці.

Особливостями конструкції, що визначають тип шини, крім будови каркаса, брекера і малюнка протектора, є також спосіб герметизації та конфігурація профілю поперечного перерізу.

Камерна шина — пневматична шина, у якій повітряна порожнина утворюється герметизуючою камерою. Камера являє собою кільцеву трубу, з повітронепроникної еластичної гуми, оснащену вентилем.

Безкамерна шина — пневматична шина, в якій повітряна порожнина утворюється покришкою й ободом колеса; герметизація досягається за рахунок спеціального герметизуючого шару гуми, що має підвищену газонепроникність.

Герметизуючий шар у безкамерній шині призначений для максимального підвищення її повітронепроникності і при наскрізному проколі шини сприяє миттєвому затягуванню отвору навколо предмета, що встромився в неї. Витік повітря з безкамерної шини, що має прокол, відбувається протягом значного проміжку часу, що забезпечує досить тривалий пробіг шини.

Безкамерні шини з герметизуючим шаром мають такі основні переваги порівняно з камерними:

підвищену безпеку при рухові автомобіля через відсутність різкого падіння внутрішнього тиску повітря в шині при проколах;

підвищену герметичність, тому що тиск повітря знижується в них повільніше, ніж у камерних шинах;

менше нагрівання при роботі внаслідок кращого відведення тепла через відкриту частину обода;

меншу кількість випадків демонтажу і монтажу шини за термін її служби, тому що проколи (діаметром до 10 мм) безкамерної шини можна ремонтувати без демонтажу її з обода;

меншу трудомісткість ремонту безкамерної шини порівняно з камерною;

більш просте і надійне кріплення вентиля (на ободі, а не на камері);

можливість використання безкамерної шини як камерної у випадку негерметичності обода або після ремонту великих наскрізних пошкоджень.

Однак безкамерна шина з герметизуючим шаром порівняно з камерною шиною має такі недоліки:

герметичність безкамерної шини, що перевіряється після її монтажу на диск колеса і після накачування повітрям, залежить від стану шини і обода;

при застосуванні безкамерних шин підвищуються вимоги до стану ободів;

безкамерні шини вимагають надто обережного поводження, тому що невелике пошкодження герметизуючого шару в бортовій частині знижує герметичність шини.

На кожній покришці (безкамерній шині) наноситься маркування: найменування фірми чи товарний знак заводу-виготовлювача; позначення (розмір) шини; модель шини; дата виготовлення покришки; індекс підприємства; порядковий номер; індекс швидкості; норма кількості шарів (для шин вантажних автомобілів); балансирна мітка; номер ГОСТа чи ТУ на шини; штамп технічного контролю і сортність виробу; індекс країни і номер сертифіката безпеки шини; номер прес-форми; мітка з номером збирача і мітка зміни, що вказують у яку зміну, на якому агрегаті і хто виготовив дану шину.

Написи на шині можна умовно розділити на товарні та інформаційні. Товарні написи виконуються великим рельєфним шрифтом і повідомляють споживачу основну інформацію про шину: розмір, модель, виробника, індекс серії (для низько-профільної серії).

На вітчизняних шинах виробник позначається товарним знаком і буквеним індексом, що входить у заводський номер шини.

У позначеннях діагональних шин перша цифра означає ширину профілю шини в дюймах, друга — номінальний посадочний діаметр у дюймах. На вітчизняних діагональних шинах зустрічаються також подвійні позначення, де, крім дюймів, відповідні розміри даються в міліметрах. Однак, навіть при подвійних позначеннях більш популярні і загальновживані дюймові позначення.

Індекс серії низькопрофільної шини ставиться всередині позначення розміру шини після похилої риски (260/70) і вказує на відношення висоти профілю Я до ширини шини В. Іноді для шин з індексом профільності 82 чи 80 ці значення не вказуються.

Наявність букви Р чи R у середній частині позначення розміру шини вказує на те, що шина радіальної конструкції. Відсутність букви Р чи R означає, що шина діагональна.

Модель шини наноситься також великим шрифтом на її боковину. Інші інформаційні написи, відповідно до міжнародних норм, наносяться, в основному, англійською мовою.

Індекс швидкості — умовне позначення максимально допустимої швидкості для шин: L=120; P=150; Q=160; S=180 км/год.

Індекс вантажопідйомності — умовне позначення максимально допустимого навантаження. Індекс 75 відповідає 3,87 кН; 78 — 4,25; 80 - 4,50; 82 - 4,75; 84 - 5,00; 85 - 5,15; 88 - 5,60; 91 - 6,15; 92 - 6,30; 103-8,57 кН.

Крім того, на боковинах поверхонь шин наносяться такі інформаційні написи і маркувальні мітки (їх повинні знати представники спеціальних служб транспорту, ДАІ, заводської експертизи):

«STEEL» — металокорд у брекері;

«RADIAL» — радіальна конструкція, «TUBELESS» — безкамерна. Для камерних шин позначення «TUBE TYPE» або «TUBE»;

заводський (серійний) номер, наприклад, 388 Бел 502311:388 — позначення дати виготовлення, де 38 — порядковий номер тижня з початку року, 8 — остання цифра року виготовлення (1998); Бел — Білоруський шинний завод, м. Бобруйськ; 502311 — порядковий номер шини (раніш позначалася дата виготовлення наприклад, IV81, де IV — місяць, 81 — рік);

дата виготовлення, крім того, наноситься окремою групою цифр, поза серійним номером;

позначення стандарту чи технічних умов, згідно яких виробляється шина, наприклад: ГОСТ 4754-80 чи ТУ 38.104292-82;

штамп відділу технічного контролю (ВТК) із вказівкою сорту шини наноситься відбитком фарби;

балансирна мітка — крапка або кружок, виконані світлою або червоною фарбою, наносяться в легкому місці покришки (при монтажі це місце сполучають із вентилем камери);

для шин з направленим рисунком протектора (в основному підвищеної прохідності) — стрілка, що вказує напрямок обертання колеса;

в зоні, що прилягає до протектора, — покажчики індикаторів зносу «TWI - TREAD WEAR INDICATION» розміщені рівномірно в шести місцях по колу, для зимових шин — знак «M+S» (MUD AND SNOW - грязь і сніг);

для морозостійких шин — «Північ»;

для шин, призначених для ошиповки, — буква «Ш»;

знак Е в кружку з двома цифровими індексами підтверджує, що шина перевірена на відповідність європейському стандарту безпеки — Правилу № ЗО Європейської економічної комісії О ОН. Одно- чи двозначний індекс у кружку — це умовний номер лабораторії, у якій спеціально уповноважена урядом організація провела перевірку. Наприклад, Е5 (у кружку) — перевірене в Швеції, Е8 — в Чехії. П'яти- чи шестизначний індекс поруч із кружком — номер сертифіката офіційного документа, що підтверджує позитивні результати перевірки і виданих лабораторією, яка проводила перевірку;

поруч з товарним знаком, як правило, наносять дво- чи тризначний цифровий індекс — порядковий заводський номер прес-форми, в якій виготовлена шина;

у зоні, близькій до борту шини, розміщуються одна (у діагональної) чи дві (у радіальної) прямокутні мітки з кольорової гуми і рельєфними номерами. Позначаються номери складальників, які склали дану шину;

кольорова лінія вздовж протектора позначає робочу зміну протекторного агр