Техническая эксплуатация автомобилей: способы диагностирования

Федеральное агентство по образованию

Министерство образования и науки Российской Федерации

Кафедра

Автомобили и автомобильное хозяйство

(наименование кафедры)

Специальность 190601

(шифр специальности)

Отчет

По дисциплине Техническая эксплуатация автомобилей

(наименование дисциплины)

Выполнил студент:

Курс 4, очного отделения

Проверил Николаев В.В.

2009

Оглавление

Введение. 3

Лабораторная работа №1. Диагностирование ЦПГ и ГРМ.. 6

Принцип диагностирования анализатором герметичности цилиндров. 8

Порядок диагностирования анализатором агц. 10

Лабораторная работа №2. Диагностирование системы смазки и охлаждения 14

Лабораторная работа №3. Диагностирование электронной системы зажигания 18

Проверка катушек блока ЭСЗ. 19

Проверка модуля управления и датчиков. 20

Сбои в работе системы ЭСЗ. 22

Лабораторная работа №4. Диагностирование системы питания дизельного двигателя 24

Диагностирование системы питания дизельных двигателей. 32

Лабораторная работа №5. Диагностирование тормозной системы автомобиля методом стендовых и дорожных испытаний. 34

Литература. 43

Введение

Автомобильный транспорт играет существенную роль в транспортном комплексе страны, регулярно обслуживая почти 3 млн. предприятий и организаций всех форм собственности, крестьянских и фермерских хозяйств и предпринимателей, а также население страны. В 2000 г. автомобильный парк России достиг 28 млн. ед., причем более 85% легковых и грузовых автомобилей и автобусов принадлежат гражданам на условиях личной собственности. Согласно данным Министерства транспорта Российской Федерации, численность субъектов, осуществляющих автотранспортную деятельность, превысила 370 тыс., из них 61% - предприятия и 39% - физические лица. Согласно оценкам, вклад автомобильного транспорта в перевозки грузов составляет 75-77%, а пассажиров (без индивидуального легкового) - 53-55%. Регулярными автомобильными перевозками (основными в пассажирских перевозках) охвачено 1,3 тыс. городов и 78,9 тыс. сельских населенных пунктов. Общее число автобусных маршрутов протяженностью 1,9 млн. км превысило 32 тыс., из них 30% - городские, 49% - пригородные, 21% - междугородные и международные.

Особенности и преимущества автомобильного транспорта, предопределяющие достаточно высокие темпы развития, связаны с мобильностью и гибкостью доставки грузов и пассажиров "от двери до двери", "точно в срок" и соблюдением при необходимости расписания. Эти свойства автомобильного транспорта во многом определяются уровнем работоспособности и техническим состоянием автомобилей и парков, зависящими, во-первых, от надежности конструкции автомобилей, во-вторых, от мер по обеспечению их работоспособности в процессе эксплуатации и от условий последней.

При этом, если надежность конструкции автомобилей закладывается на этапах проектирования и производства, то наиболее полное использование потенциальных возможностей обеспечивается этапом технической эксплуатации, а, следовательно, работоспособность автомобилей и парков обеспечивается подсистемой технической эксплуатации автомобилей.

Таким образом, несмотря на постоянный технический прогресс в области автомобилестроения, создания технологического оборудования по техническому обслуживанию и ремонту подвижного состава автомобильного транспорта, а также разработки новых обоснованных подходов к эксплуатации и ее условиям проблема разработки целостной системы технической эксплуатации автомобилей является актуальной.

Основная цель лабораторных работ - способствовать закреплению теоретических знаний учащихся, развитию практических навыков при выполнении работ по техническому диагностированию и применению современного технологического оборудования, определению причин отказов и неисправностей механизмов и агрегатов автомобиля.

Техническое диагностирование должно осуществляться путем практического измерения и контроля количественных значений выходных параметров и качественных значений признаков с последующим анализом и обработкой полученных результатов путем их сравнения с эталонными.

На современном техническом уровне с учетом внедрения в учебный и производственный процессы электронно-вычислительной техники (микрокалькуляторов, мини - и микроЭВМ) техническое диагностирование рекомендуется осуществлять путем специально разработанных программ-тестов в соответствии с алгоритмом диагностирования по каждой лабораторной работе или их общей группе.

Система технического диагностирования включает объект и средство диагностирования, техническую документацию и исполнителей. Конечным результатом диагностирования является получение технического диагноза.

Наряду с техническими должны быть разработаны и программные средства диагностирования, записанные на магнитном диске, перфоленте или в виде рабочих технологических (диагностических) карт, набор которых определяет алгоритм технического диагностирования, в котором устанавливаются состав и порядок проведения операции в рациональной (логически и технически правильной) последовательности поиска технического диагноза.

Лабораторные работы выполняются в соответствии с планом - графиком, разработанным на основании календарно - тематического плана преподавателя-руководителя, где учебная группа делится на бригады и организуется фронтальный метод выполнения работ после изучения соответствующих тем на теоретических занятиях. Перед выполнением работ с учащимися проводится общий инструктаж, а затем инструктаж на рабочих местах по технике безопасности, о чем ведется запись в специальном журнале. Затем проводится вводное занятие по методике и технологии выполнения работ, правилам пользования приборами, инструментом, приспособлениями.

Руководитель лабораторных работ знакомит учащихся с формой и содержанием технологических карт, литературой, формой отчетов и другой учебной документацией. После принятия рабочего места и ознакомления с оборудованием и приборами каждый бригадир группы учащихся должен сообщить преподавателю о готовности к работе и получить разрешение на ее выполнение.

В процессе выполнения работ преподаватель и лаборант ведут текущий инструктаж и дают консультации учащимся по методике выполнения непосредственно на рабочих местах.

Лабораторная работа №1. Диагностирование ЦПГ и ГРМ

Прогнозировать остаточный ресурс ЦПГ можно следующими способами:

Замер компрессии по цилиндрам - самый распространенный. Конечно, ни один моторист не обходится без старого, доброго компрессометра. Информация, получаемая с помощью этого нехитрого прибора, безусловно, важна и необходима, но все-таки недостаточна для выявления причин, вызывающих отклонения величины компрессии в цилиндрах от номинальных значений. Недостатки компрессометра известны, у прибора большая погрешность (до 10%). Кроме того, его нетрудно обмануть: масло, которое остается на стенках цилиндра при изношенном скребке маслосъемного кольца, уплотняет компрессионные кольца, а излишнее количество топлива размывает масляный клин, уменьшая величину компрессии. В таких случаях показания прибора могут не совпадать с реальностью. Также, на показатели компрессии влияют пусковые обороты коленчатого вала и температура двигателя. При разряженном (севшем) аккумуляторе, потеря компрессии составляет в среднем 1-1,5 атм. Кроме того, на показатели компрессии изношенной ЦПГ сильное влияние будут оказывать такие факторы, как сопротивление во впускном патрубке, температура масла, паразитный объем переходного устройства (ПУ) и т.д.

Вот два типовых примера: компрессия в карбюраторном двигателе с большим пробегом составила 11-12 атм, что соответствует норме нового двигателя. В то же время расход масла на угар превысил 1.2-2,0кг на 1000км пробега. В другом примере двигатель машины с малым пробегом имел компрессию около 7 атм вследствие неисправности системы топливоподачи - в цилиндры поступало большое количество топлива, которое смывало масло со стенок цилиндров.

Недостаток диагностической информации влечет неоправданные потери времени, следовательно, снижает прибыльность авторемонтной мастерской. Нередко случается, что из-за "закоксовывания" колец или неплотного прилегания клапана двигатель разбирают целиком, не сумев определить причину нарушения его нормальной работы. Хотя достаточно заменить маслосъемные колпачки или попробовать "размочить" кольца специальными присадками.

Оценка состояния ЦПГ по расходу картерных газов имеет недостаточную точность, обусловленную влиянием утечек газов через сальниковые уплотнения. Свести к минимуму влияние утечек возможно лишь при принудительном отсасывании газов из картера, для обеспечения в нем атмосферного давления при измерении расхода, что весьма трудоемко. На показания индикатора влияет также уровень вибрации ДВС.

Кроме того, данный метод не позволяет отдельный неисправный цилиндр и, тем более, определить первопричины снижения работоспособности ЦПГ, а к утечкам через клапан вообще нечувствителен. По этим причинам устройства оценивающие состояние ЦПГ по расходу картерных газов вполне справедливо были названы индикаторами.

Диагностика "пневмотестером" позволяет выявлять конкретный неисправный цилиндр. Поршень проверяемого цилиндра, выставляется при медленном прокручивании к. в. на рабочий такт сжатия или расширения (при перекрытых клапанах). В цилиндр подается сжатый воздух и по времени падения давления оценивается пневмоплотность цилиндра. Данный метод может быть реализован только в стационарных условиях при наличии источника сжатого воздуха.

Недостатки метода: во-первых: необходимо выставить поршень хотя бы в две позиции - на середине и в конце такта сжатия. Технически проделать эту операцию довольно сложно, особенно если двигатель оснащен АКПП. Во-вторых: при проверке последних цилиндров мы получим худшие результаты, вследствие утечки к моменту проверки части масла в картер. В-третьих: достоверно можно оценить только утечки в клапанах. О состоянии колец или износе гильзы этот метод достоверно не указывает.

Вакуумный метод оценки состояния цилиндро-поршневой группы и прогнозирование остаточного ресурса прибором агц

Принцип диагностирования анализатором герметичности цилиндров

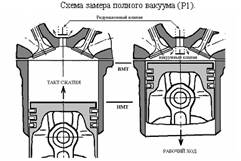

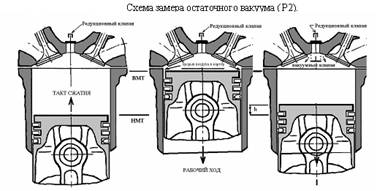

Наличие в АГЦ двух оригинальных клапанов позволяет при "прокрутке" двигателя стартером измерить с помощью вакууметра два значимых параметра: Р1 и Р2. Тут требуются пояснения. Замер значения полного вакуума (Р1) производится в надпоршневом пространстве во время такта впуска через вакуумный клапан.

Перед измерением, во время предыдущего такта сжатия через редукционный клапан низкого давления (0,01 бар) происходит продувка цилиндра. Полученное значение полного вакуума позволяет оценить износ стенки цилиндра (гильзы) и плотность в сопряжении клапана и седла.

Однако параметр Р1 не дает возможности оценить состояние поршневых колец; наличие масляного "клина" позволяет сохранить достаточно высокий вакуум в надпоршневом пространстве. Степень изношенности поршневых колец оценивается путем измерения второго пара

Для измерения его величины надпоршневой объем изолируется перекрытием редукционного клапана. При этом во время такта сжатия давление повышается до максимального значения (величина компрессии) и часть сжимаемого воздуха "прорывается" через зазоры в сопряжениях поршневых колец в картер двигателя. метра - остаточного вакуума (Р2).

Измерение значения разрежения при расширении в этом случае (опять-таки через вакуумный клапан) позволяет определить остаточный вакуум (Р2), величина которого пропорциональна потерям компрессии при утечке воздуха. При нормальном состоянии колец значение величины Р2 крайне невелико и существенно возрастает при их износе, поломке или закоксовывании.

Легко проверить и газораспределительный механизм. Если клапан неплотно сидит в седле, точно определить причину разности Р1 и Р2 затруднительно. Но если на нем трещина, скол или прогар, Р1 резко уменьшается и лишнее масло или несгоревшее топливо уже не в состоянии закрыть щель.

Сверка результатов замеров полного вакуума (Р1) и остаточного вакуума (Р2) с диаграммой состояния ЦПГ для данного вида топлива и дает оценку о состоянии ЦПГ.

Порядок диагностирования анализатором агц

Прогрейте двигатель до температуры 80°С - 85°С;

Выкрутите свечи (форсунки) из всех цилиндров;

Отключите катушку зажигания (коммутатор). На дизельных двигателях необходимо отжать рейку топливного насоса (перекрыть подачу топлива);

Прокрутите двигатель пусковым устройством 3 - 5 секунд, чтобы выдуло всю грязь из камеры сгорания.

Присоедините переходное устройство (ПУ) к свечному (форсуночному) отверстию и подключите к нему прибор.

При диагностировании дизельных двигателей прибор необходимо подключать к имитатору форсунки. Подключение АГЦ вместо свечи накаливания не даст достоверного замера величины полного вакуума (Р1).

Замер полного вакуума (Р1):

Присоедините АГЦ к свечному (форсуночному) * отверстию. Полностью выкрутите и уберите заглушку. Включите пусковое устройство для вращения коленчатого вала на 3-4 с. Зафиксируйте величину (-Р1) полного вакуума. Измерения в остальных цилиндрах проводятся аналогично. Запишите показание вакууметра и нажатием на кнопку клапана сброса удалите замер Р1.

Замер остаточного вакуума (Р2):

Перекройте редукционный клапан заглушкой, вкрутив ее до упора, чтобы уплотнительное кольцо заглушки плотно прилегало к крышке редукционного клапана. Присоедините АГЦ к свечному (форсуночному) отверстию. Включите пусковое устройство для вращения коленчатого вала в течение 5-8 секунд, при этом в течении прокрута необходимо три раза нажимать кнопку сброса, после фиксации вакууметром параметра Р2. В первый раз параметр остаточного вакуума будет неверный (т.к неизвестно в каком положении находился поршень в начале прокрута), второй и третий раз показания вакууметра должны совпадать. Это и есть величина остаточного вакуума (Р2). Зафиксируйте величину Р2 остаточного вакуума. Измерения в остальных цилиндрах производятся аналогично.

Проведите анализ состояния ЦПГ по диаграмме состояния, соответствующей данному типу топлива, на котором работает двигатель.

Газораспределительный механизм должен обеспечивать необходимый коэффициент наполнения цилиндров, лучшую очистку цилиндров двигателя и необходимую герметичность камеры сгорания.

Эти требования могут быть выполнены только при условии нормального теплового зазора между кулачками распределительного вала и рычагами привода клапанов, герметичности сопряжения фаска клапана - седло клапана (при полностью закрытом клапане) и при правильной установке фаз газораспределения.

Эксплуатировать автомобиль, у которого "застучали" клапаны, не следует, так как тепловые зазоры будут увеличиваться, что приведет к ухудшению наполнения цилиндров и их очистки от продуктов сгорания. Кроме того, возрастают ударные нагрузки.

Определение плотности посадки клапанов производится следующими способами.

В цилиндр с пониженной компрессией заливается 20-25 см³ чистого моторного масла и замеряется компрессия. Если показания компрессометра не изменяются, то причиной пониженной компрессии может быть неплотное прилегание клапанов к седлам.

Поршень проверяемого цилиндра устанавливается в верхней мертвой точке. Включается высшая передача, автомобиль затормаживается ручным тормозом. В отверстие для свечи подается сжатый воздух под давлением 200-300 кПа. Утечка воздуха через карбюратор указывает на неплотность впускного клапана. Утечка воздуха через глушитель сигнализирует о неплотности выпускного клапана.

При замене распределительного вала необходимо слить масло из картера двигателя, произвести промывку системы смазки, заменить масляный фильтр и залить в картер свежее масло. Если этого не сделать, то из-за оставшихся в масле частиц металла - продуктов износа кулачков и рычагов - будет быстрее изнашиваться новый распределительный вал и другие детали двигателя.

Перед регулировкой тепловых зазоров в клапанах двигателя необходимо подтянуть болты крепления головок цилиндров, для чего надо снять их крышки. Затяжка производится на холодном двигателе не менее чем за три приема динамометрической рукояткой и набором накидных ключей в порядке возрастания номеров (см. рис.24) с определенным моментом сил - 1-й прием - 40^50 Н-м (4-ь5 кгс-м); 2-й прием - 120-f - 150 Н-м (12-15 кгс-м); 3-й прием - предельные значения.

Также необходимо проверить момент затяжки гаек крепления стоек коромысел. Он должен быть 40-г50 Н-м (4-i-5 кгс-м).

Для регулировки зазора клапанов необходимо ослабить гайку' регулировочного винта, вставить в зазор между клапаном и коромыслом щуп требуемой толщины и, вращая винт отверткой, установить необходимый зазор (см. табл.1.7). Придержипая винт отверткой, затянуть гайку и проверить зазор. Момент затяжки сайки регулировочного винта 40-г-50 Н-м (4-1-5 кгс-м)

Лабораторная работа №2. Диагностирование системы смазки и охлаждения

Характерными неисправностями системы охлаждения являются подтекания и недостаточная эффективность охлаждения двигателя. Первое происходит из-за повреждения шлангов и их соединений, сальника водяного насоса, трещин, порчи прокладок, а второе - вследствие образования накипи, внутреннего или внешнего загрязнения радиатора, повреждения его трубок, поломок водяного насоса, неисправности термостата, пробуксовки ремня вентилятора или его обрыва. В результате этих неисправностей двигатель перегревается во время работы.

Диагностика системы охлаждения заключается в определении теплового состояния системы и её герметичности, а также в обнаружении неисправностей её элементов. О тепловом состоянии системы судят по склонности двигателя к перегреву (превышению температуры охлаждающей жидкости + 850С) при его нормальной нагрузке.

Эффективность работы радиатора можно проверить по разности температур охлаждающей жидкости в его верхней и нижней частях (она должна быть в пределах 8-120С).

Герметичность системы охлаждения (после визуальной проверки подтеканий) проверяют опрессовкой, создавая в верхней не заполненной части радиатора давление около 0,6 кГ/см2. Для этого применяют прибор, состоящий из воздушного насоса, манометра и устройства для соединения с заливной горловиной радиатора. При отсутствии подтеканий показания манометра стабильны. Если цилиндры двигателя сообщаются с системой охлаждения (имеются трещины в блоке цилиндров или повреждена прокладка), стрелка манометра будет колебаться.

Натяжение ремня вентилятора проверяют силой, необходимой для его прогиба в пределах 10-20 мм (прилагаемая сила должна быть 3-4 кГ).

Термостат проверяют в случае, если наблюдается замедленный прогрев двигателя после пуска или, наоборот, быстрый его перегрев. Для этого термостат погружают в ванну с водой. Воду подогревают, контролируя температуру термометром. Момент начала и конца открытия клапана должен происходить соответственно при температурах + 65-70 и + 80-850С. Неисправный термостат заменяют.

Регулировочные работы по системе охлаждения включают: натяжение до нормы ремня вентилятора, устранение течи в соединениях с шлангами и через сальник водяного насоса, а также промывку системы охлаждения от осадков и удаление из неё накипи. Систему промывают струёй воды под давлением 2-3 кГ/см2 при снятом термостате. Направление промывки должно быть противоположным циркуляции охлаждающей жидкости во время работы двигателя. Регулировка термостата осуществляется вращением регулировочного винта до достижения величины открытия (8,5±0,4) ' мм при нагреве воды около 100 °С. Работа включателя гидромуфты привода вентилятора проверяется непосредственно на рабочем-двигателе при двух положениях рычага пробки крана 10 и подводе дизельного топлива к подходящей полости под давлением 7 кгс/см2 манометру. Если рычаг пробки крана установлен в положении "О" (вентилятор откл), то температура окружающей среды термосилового датчика 16 должна быть 70-75 °С; а если рычаг 10 установлен в положении <В" (автоматический режим), то температура окружающей среды датчиков 85-90 °С.

Регулировка осуществляется подбором регулировочных шайб 14. Если при работе вентилятора по автоматическому режиму "В температура воды в двигателе поднимается выше 105 °С, необходимо произвести регулировку хода штока включателя перекладыванием регулировочных шайб 14 под датчик 16. После перекладывания всех шайб термосиловой элемент заменяется.

Проверка натяжения приводных ремней вентилятора и водяного насоса производится при помощи специальных приборов и устройств: КИ-8920 (рис.22), К-403 (рис.23, б), которые позволяют определять величину прогиба ремня при заданном усилии (см. табл.1.1)) в наибольших его секторах (рис.23) по периметру. Регулировка натяжения приводных ремней вентилятора и водяного насоса двигателей ЗИЛ, ГАЗ и ЯМЗ-740 производится за - счет перетяжения генератора относительно оси нижних болтов его крепления, а на двигателе ЯМЗ-236-регулировочными прокладками, которые перестанавливаются из внутренней на наружную сторону боковины шкива привода водяного насоса. Запрещается выполнять диагностические и регулировочные операций при работающем двигателе; открывать пробку радиатора при повышенном давлении паров жидкости; опрессовку системы охлаждения проводить на двигателях без ограждения; нагревать воду для испытания термостата в специальных нетермостойких емкостях.

Лабораторная работа №3. Диагностирование электронной системы зажигания

Электронные системы зажигания (ЭСЗ) успешно применяются уже более десятилетия. Их появление позволило устранить подверженную износу механическую часть системы зажигания и, тем самым, значительно повысить ее надежность. Отсутствие распределителя означает отсутствие таких, подлежащих регулярной замене деталей как крышка распределителя и бегунок а также вакуумного и механического узлов, требующих обслуживания и, зачастую, доставляющих немало хлопот автовладельцам. Резюмируя вышесказанное можно с уверенностью утверждать, что ЭСЗ во много раз надежнее своей предшественницы, содержащей распределитель.

Но даже несмотря на очевидные достоинства, ЭСЗ нельзя назвать абсолютно безотказной. Отказы системы возникают по целому ряду причин и умение правильно находить и диагностировать ее неполадки помогут вам быстро решить проблему запуска двигателя или пропусков зажигания в одном или нескольких цилиндрах.

Отказ запуска двигателя возможен по трем причинам: отсутствие подачи топлива, отсутствие искры зажигания либо снижение компрессии в цилиндрах. Из этих трех причин проще всего выявить отсутствие искры, так как на большинстве двигателей вам достаточно снять высоковольтный провод свечи зажигания и убедиться в наличии или отсутствии искры запустив стартер и удерживая этот провод на незначительном расстоянии от любой соединенной с массой металлической поверхности. В системах с катушкой, установленной непосредственно на свече зажигания, (системе КНС посвящена отдельная статья в нашем обзоре) отсутствуют высоковольтные провода. В этом случае достаточно снять катушку со свечи и проделать описанную выше процедуру, используя дополнительный провод или отвертку.

Таким образом проверьте наличие искры в каждом из цилиндров. Ее полное отсутствие во всех цилиндрах говорит о выходе из строя модуля ЭСЗ либо датчика положения коленвала (ДПК). Многие двигатели, оборудованные электронной системой впрыска топлива также используют сигналы ДПК для синхронизации импульсов инжектора. Так что если помимо отсутствия искры наблюдается отсутствие подачи топлива из форсунок инжектора, причина кроется именно в выходе из строя ДПК. Отсутствие искры в одном или двух цилиндрах, использующих высоковольтный импульс одной и той же катушки блока ЭСЗ говорит о выходе из строя соответствующей катушки.

Проверка катушек блока ЭСЗ

Катушки зажигания ЭСЗ функционируют точно так же, как катушки традиционной системы, так что процедура проверки для них будет абсолютно аналогичной. Преимущество ЭСЗ заключается в том, что для каждого цилиндра или пары цилиндров (находящихся в противофазе последовательности работы цилиндров), используется отдельная катушка. При выходе из строя какой-либо катушки, сбои возникают лишь в соответствующем цилиндре (или их паре), а не во всем двигателе. Система КНС по определению подразумевает наличие отдельной катушки для каждой свечи.

Проверка исправности каждой катушки ЭСЗ в точности аналогична проверке обычной катушки. Для этого вам понадобится омметр. Прежде всего отсоедините блок катушек ЭСЗ от автомобильной электропроводки. Последовательно измерьте сопротивление на первичной обмотке каждой из катушек (в большинстве случаев сопротивление первичной обмотки не должно превышать 2 Ом). Затем произведите измерения для вторичных обмоток (обычно 6 кОм - 30 кОм). Сравните полученные результаты со спецификацией изготовителя для установленного на автомобиле блока. Если результаты не соответствуют параметрам изготовителя, блок вышел из строя и подлежит замене.

В том случае, если блок катушек ЭСЗ расположен в труднодоступном месте, вы можете измерить сопротивление вторичных обмоток подсоединив омметр к контактам высоковольтных проводов свечей зажигания. Только в этом случае вам надо учитывать, что каждый метр длины высоковольтного провода добавляет около 26 кОм.

Проверка модуля управления и датчиков

Есть маленькая хитрость, позволяющая определить исправность управляющего модуля ЭСЗ и датчика положения коленвала. Для проведения проверки вам надо подсоединить галогеновую лампу к контактам модуля управления, соединяющим его с блоком катушек. Мы рекомендуем именно галогеновую лампу, применяемую в фарах а не простую тестовую потому, что она создает нагрузку, аналогичную нагрузке блока катушек. Мигание лампы вращении стартера говорит об исправности ДПК и наличии импульсов в модуле управления. Следовательно, причиной неисправности является блок катушек.

Исправность электромагнитного ДПК проверяется измерением его сопротивления. Несоответствие результатов измерения параметрам изготовителя однозначно свидетельствует о выходе датчика из строя и необходимости его замены.

ДПК бывают двух типов: магнитный датчик и датчик Холла.

Во время вращения двигателя на контактах магнитного ДПК появляются импульсы переменного тока, измерение которых также можно использовать для диагностики. Если во время вращения двигателя стартером на контактах ДПК появляется переменное напряжение не менее 20 mV, датчик исправен и причина неисправности скорее всего в модуле управления. Если напряжение меньше указанной величины, прежде всего, снимите датчик и осмотрите его. Очистите датчик от ржавчины, масла и металлической стружки, налипающей на его поверхность в следствие магнитного притяжения. Установите очищенный датчик на место, отрегулировав (если требуется и позволяет конструкция) зазор между ним и вращающейся поверхностью вала. Величина зазора в значительной степени влияет на напряжение, возникающее на контактах датчика. Если поверхность датчика очищена, зазор отрегулирован правильно но, тем не менее напряжение слишком мало, замените ДПК.

В отличии от двухконтактного магнитного датчика, датчик Холла имеет три вывода: напряжение питания, масса и выходной сигнал. Цепь питания необходима для его правильной работы, так что рекомендуем начать проверку именно с нее. Для измерений лучше всего подходит аналоговый (стрелочный) вольтметр. Сначала измерьте напряжение между контактами питания и массы и, если все в порядке, переходите к проверке выходного импульса, подсоединив вольтметр к выходному сигналу датчика и массе. При вращении стартера стрелка вольтметра должна отклоняться каждый раз при прохождении метки мимо датчика. Мы рекомендуем использовать аналоговый вольтметр потому, что цифровые могут четко не зафиксировать столь короткий импульс. На экране осциллографа этот сигнал должен иметь прямоугольную форму. Отсутствие сигнала говорит о выходе датчика из строя.

Сбои в работе системы ЭСЗ

В тех случаях, когда двигатель заводится и работает ровно, но наблюдаются такие симптомы как снижение мощности, повышенный расход топлива, детонация, увеличение вредных выхлопов и т.п., виновата скорее всего не ЭСЗ, а что-то другое. Тем не менее, проверьте сопротивление первичных и вторичных обмоток катушек зажигания чтобы убедиться в их способности вырабатывать искру достаточной мощности. Если катушки в порядке, значит модуль управления ЭСЗ получает неверные импульсы от других систем и датчиков, например:

Пониженное напряжение датчиков разряжения во впускном коллекторе или температуры охлаждающей жидкости (он все время дает управляющему компьютеру информацию о непрогретом моторе) заставляют модуль управления ЭСЗ устанавливать большее опережение угла зажигания. Это, в свою очередь, вызывает детонацию (звон клапанов) при движении двигателя под нагрузкой. К аналогичному результату приводит неисправный датчик детонации или клапан рециркуляции выхлопных газов.

Повышенное напряжение датчика разряжения во впускном коллекторе либо не отрегулированный датчик положения дроссельной заслонки может вызвать прямо противоположный эффект и заставить модуль управления ЭСЗ устанавливать более поздний угол опережения, что в свою очередь приводит к снижению мощности и перерасходу топлива.

Указанные выше неисправности приводят к перебоям зажигания в двигателях, оборудованных как электронной, так и механической системой зажигания. Изношенные или замасленные свечи зажигания и высоковольтные провода проявляют точно такие же симптомы как слабая или неисправная катушка в блоке ЭСЗ. Каждый раз, когда вы сталкиваетесь с перебоями зажигания в одном или нескольких цилиндрах начинайте проверку со свечей и высоковольтных проводов.

Общепринятые английские обозначения:

Электронная система зажигания - Distributorless Ignition System (DIS)

Система зажигания с катушкой на свече - Coil-on-Plug (COP)

Датчик положения коленвала - Crankshaft Position Sensor (CPS)

Датчик разряжения во впускном коллекторе - Mainfold Absolute Pressure (MAP)

Датчик детонации - Knock sensor (KS)

Клапан рециркуляции выхлопных газов - Exhaust Gas Recirculation valve (EGR valve)

Датчик положения дроссельной заслонки - Throttle Position Sensor (TPS)

Лабораторная работа №4. Диагностирование системы питания дизельного двигателя

От технического состояния элементов системы питания двигателя зависят выходные параметры - мощность и экономичность, а следовательно, и динамические качества автомобиля, а также состав отработавших газов.

Наличие СО в отработавших газах результат неполного сгорания рабочей смеси. Основными причинами этого могут быть: износ цилиндропоршневой группы двигателя, нарушение регулировки карбюратора, нарушение нормальной работы системы зажигания, неравномерные режимы работы двигателя (резкие разгоны автомобиля, работа на холостом ходу, нарушение теплового режима двигателя).

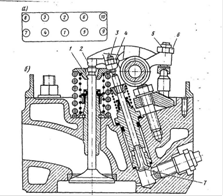

К основным показателям, характеризующим состояние дизельной топливной аппаратуры, относятся следующие: производительность подкачивающего насоса; пропускная способность фильтрующих элементов тонкой очистки топлива; производительность насосных элементов; степень неравномерности подачи топлива насосными элементами; угол начала нагнетания топлива в цилиндры двигателя; степень изношенности прецизионных пар; частота вращения кулачкового вала топливного насоса (коленчатого вала двигателя), соответствующая началу действия регулятора; степень неравномерности регулятора; степень нечувствительности регулятора; давление начала впрыскивания и качество распыливания топлива форсунками.

В процессе эксплуатации эти показатели изменяются. Изменения обусловлены износом деталей, их деформацией, накоплением в аппаратуре продуктов износа и загрязнений и др. Интенсивность изменения номинальных параметров работы топливной аппаратуры зависит от условий ее эксплуатации, качества изготовления и ремонта деталей, зазоров в сопряжениях, качества смазки, наличия на трущихся поверхностях продуктов загрязнений и износа.

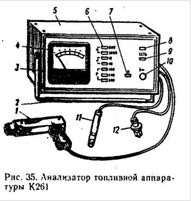

При диагностировании топливной аппаратуры могут быть использованы следующие наиболее распространенные диагностические параметры, характеризующие общее техническое состояние аппаратуры: мощность развиваемая двигателем; часовой и удельный расход топлива; дымность выхлопных газов; шум, вибрация, стуки; течь топлива; равномерность нагрева форсунок; угол опережения подачи топлива в цилиндры; герметичность линий высокого и низкого давлений; давление топлива на входе в топливный насос, давление топлива в линии нагнетания подкачивающим насосом; давление впрыскивания и качество распыливания топлива форсункой; максимальное давление, развиваемое насосными секциями; параметры процесса топливоподачи (измеряются с помощью датчика, устанавливаемого в линию высокого давления).

Диагностирования двигателя по составу отработавших газов прибором ГАИ-1 (27). Принцип действия прибора ГАИ-1 основан на оптико-абсорбционном методе, т.е. на измерении поглощения инфракрасной (ИК) энергии излучения анализируемым компонентом газа (СО), в результате которого он нагревается до некоторой температуры, зависящей от его концентрации в газовой смеси (отработавших газах). С помощью оптико-абсорбционного датчика температурные колебания испытуемого газа преобразуются в электрические сигналы определенного напряжения, пропорциональные концентрации окиси углерода СО, которые и передаются на измерительный прибор. Перед диагностированием на СО двигатель необходимо прогреть, а непосредственно перед измерением СО дать двигателю проработать не менее 30 с. При измерении содержания СО в отработавших газах газоотборник вставляется в выпускную трубу. Газ засасывается насосом прибора и, пройдя через фильтр, поступает в оптический блок (внутри корпуса), где поглощенная газом ИК-радиация преобразуется в электрический сигнал, пропорциональный концентрации СО и фиксируемый измерителем 4. Результаты контроля сопоставляют с нормативными значениями. Эти нормы должны соответствовать измерениям, которые выполняются при атмосферном давлении 99, 88...101,08 кПа и температуре + 15... 20°С. При снижении давления атмосферного воздуха и повышении температуры смесь, подготовленная карбюратором, как правило, обогащается и выброс СО увеличивается. Следовательно, с учетом этих изменений необходимо делать соответствующую поправку к показанию прибора. Например, при температуре воздуха + ЗО...35°С и давлении 95,89...97,09 кПа показания газоанализатора надо умножить на коэффициент 0,76.7. Ознакомиться с принципом действия прибора ИКС-1. Основой прибора ИКС-1 (28) является свеча зажигания с прозрачным окном. Ее вворачивают вместо одной из средних свечей зажигания на время регулировки карбюратора на качество горючей смеси. К прибору прилагается комплект насадок и поворотное зеркальце, что обеспечивает удобство его применения на различных двигателях. Если пламя, наблюдаемое в зеркальце, имеет оранжевый цвет, это свидетельствует о богатой смеси, а следовательно, и высоком содержании СО в отработавших газах. Медленным заворачиванием винта качества карб