Проектирование судового двигателя внутреннего сгорания

Судовая энергетическая установка (СЭУ) предназначена для обеспечения движения судна и снабжения необходимой энергией всех судовых потребителей. От СЭУ существенно зависят экономические показатели транспортного судна, уровень его строительной стоимости и текущих эксплуатационных затрат по содержанию. Затраты на СЭУ в среднем составляют 20...35 % общей строительной стоимости судна и 40...60 % затрат на содержание судна на ходу. Кроме того, основные качества транспортных судов - безопасность плавания, мореходность и провозоспособность - в значительной мере обеспечиваются СЭУ. В связи с этим проектирование СЭУ является одним из важнейших этапов создания судна.

Механизмы и оборудование СЭУ, предназначенные для обеспечения движения судна, составляют главную энергетическую установку (ГЭУ). Основными элементами ГЭУ являются главный двигатель, валопровод и движитель.

Источники электроэнергии с первичными двигателями, преобразователями и передаточными трассами составляют электроэнергетическую установку.

Технические комплексы, обеспечивающие различные судовые нужды (опреснение воды, паровое отопление, кондиционирование воздуха и т.д.), относятся к вспомогательной установке.

Функционирование главной, вспомогательной и электроэнергетической установок обеспечивается различными системами, основными из которых являются топливные, масляные, охлаждения, сжатого воздуха, газоотвода и др.

Эффективное использование ДЭУ, надёжная их эксплуатация и высокая производительность труда обслуживающего персонала обеспечиваются комплексной автоматизацией установки. Автоматизированные ДЭУ с безвахтенным обслуживаем получили широкое распространение на судах морского флота.

1. Выбор главных двигателей и основных параметров

1.1 Определение суммарных мощностей главных двигателей

Примерное значение мощности можно определить при помощи адмиралтейского коэффициента:

кВт

кВт

Где: D=2400т – водоизмещение судна

u=16 узлов – скорость судна

1/С – обратный адмиралтейский коэффициент

Принимаем СОД фирмы S.E.M.T. с эффективной мощностью Nец =650 э.л.с., числом цилиндров i=6, отношением S/D=1.2, числом оборотов n=520 об/мин

1.2 Выбор основных параметров дизеля

Одна из основных задач проектирования – правильный выбор типа главного двигателя. Исходным данным для этого служит тип и назначение судна, районы плавания, режимы работы установок, условия размещения двигателей, требования к массогабаритным показателям установки, а также требования регистра.

У меня двигатель СОД, может устанавливаться на СДУ и тепловозах, работает на лёгком топливе, тронковый, четырёхтактный, 6 цилиндровый (V-образный).

Мощность дизеля:

По агрегатной мощности (Nе) дизель относится к дизелям мощным (2000-20000) л.с.

Цилиндровая мощность изменяется в широких приделах в зависимости от D, S, n и Pe:

Nец=(Nе)/(i)=3328/6=554.7 л.с. < 650 л.с. (у двигателя)

Частота вращения и средняя скорость поршня:

Главным критерием быстроходности дизеля яв-ся средняя скорость поршня:

Cm=![]()

Зная агрегатную и цилиндрическую мощность, число оборотов, принимаем Ø цилиндра D и ход поршня S.

Выбранные значения D и S, их отношение и средняя скорость поршня Cm должны соответствовать классу проектируемого двигателя:

для СОД

n = 300÷700 об/мин

S/D = 1.0÷1.8

Cm = 7÷10 м/с

Принимаем для СОД при частоте оборотов n =520 об/мин; S=470 мм; D=390 мм

Cm=![]() м/с.

м/с.

Габариты ДВС:

-Длина двигателя на фундаментной раме:

L=i×a×D=6×1,3×390=3042 мм

Где: I=6 - число цилиндров

а=1.2÷1.4 – для 4-х тактного двигателя.

D=390 мм - диаметр цилиндра,

-Ширина двигателя на фундаментальной раме:

B=b×S=2.2×470=1034 мм.

Где: b=2.1÷2.4- коэффициент для СОД

S=470 мм – ход поршня

-Высота двигателя от оси коленчатого вала до крайней верхней точки:

H1=b1×S=4.8×470=2256 мм.

Где: b1=4.6÷5 - коэффициент для тронковых ДВС

-Расстояние по высоте от оси коленчатого вала до нижней точки:

H2=b2×S=1.5×470=705 мм.

Где: b2=1.25÷2

-Общая высота двигателя:

Hд=H1+H2=2961 мм.

-Масса двигателя через удельную массу:

Gд=gд×Nе=15×2447=36705 кг

Где: gд=10÷20 кг/кВт - удельная масса

-После принятия решения о размере двигателя следует оценить значения среднего эффективного давления:

![]() ,

,

Где: z=0,5- коэффициент тактности для четырехтактных дизелей.

Полученное значение Pe сравниваем со значением двигателей и делаем вывод о возможности достижения в проектном решении величины Nе.

2. Тепловой расчёт ДВС

2.1 Теплота сгорания топлива

Низшая теплота сгорания топлива может быть определена по формуле Д.И.Менделеева:

QH=33,9·С+103·Н-10,9· (О-S)– 2,5·W

Полагая С=84%, Н=15%, О2=1%, получим

QН=33,9×0,84+103×0,15-10,9×0,01=43.817 МДж/кг

2.2 Процесс пополнения

-Давление в конце пополнения:

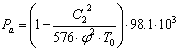

=

=![]() МПа

МПа

Где: j=0.6÷0.7- коэффициент скорости истечения.

Т0=293К - температура окружающей среды.

С1 - скорость поступающего заряда через сечения клапана

С1=Сm×k=8.14×7.5=61.05 м/с

к=6÷9 - коэффициент, выражающий отношение площади поршня F к расчётной площади сечения всех полностью открытых впускных клапанов.

Cm=8.14 м/с – средняя скорость поршня

C2=1,57×C1=1,57×61.05=95.85 м/с – наибольшая скорость протекания свежего заряда через выпускной клапан.

-Коэффициент остаточных газов для расчёта четырёхтактного двигателя с наддувом:

![]() =

=![]()

Где: Dt=170C – повышение температуры воздуха вследствие нагрева в системе двигателя.

e=15 – степень сжатия

Тг=800К – температура остаточных газов

Рг=105000 Па – давление остаточных газов

-Температура смеси в конце наполнения:

![]()

-Коэффициент наполнения через коэффициент остаточных газов:

![]()

2.3 Процесс сжатия

Давление конца сжатия:

![]() МПа

МПа

Где: n1 =1,38- показатель политропы

Температура конца сжатия:

![]() К

К

2.4 Процесс сгорания

Прежде всего необходимо определить кол-во воздуха, теоретически необходимого для сгорания 1 кг. топлива:

![]() (кмоль/кг)

(кмоль/кг)

Действительное количество воздуха:

Ms=a×M0=1.8×0.51=0,918 кмоль/кг

Где: a=1.3÷1.8 – коэффициент избытка воздуха при горении

Мольное количество смеси воздуха и остаточных газов, находящихся в цилиндре до горения: M1=(1+gг)×MS =(1+0,036)×0,978=1.005 кмоль/кг

Количество молей продуктов сгорания:

![]() (кмоль/кг)

(кмоль/кг)

Действительный коэффициент молекулярного изменения:

![]()

Мольное количество остаточных газов:

![]() кмоль/кг

кмоль/кг

![]()

0.955=0.918+0.0375

СО2: ![]()

![]() :

: ![]()

0.07+0.075=0.145

Количество СО2: ![]() Х=0,48=48%

Х=0,48=48%

Н2О: ![]() Х=0,52=52%

Х=0,52=52%

![]()

0.0375=0.018+0.0195

воздух 0,918 0,961

СО20,018 0,019 =1

Н2О0,0195 0,020

Теплоемкости смеси газов определим по формулам:

![]() ,

,

![]() ,

,

![]()

![]()

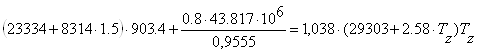

Температура ![]() определяется из уравнения сгорания. Уравнение сгорания для смешанного цикла:

определяется из уравнения сгорания. Уравнение сгорания для смешанного цикла:

![]()

Где: x=0.75÷0.92 - коэффициент использования тепла

l =1.35÷1.55 - степень повышения давления для СОД

![]()

![]() К

К

Степень предварительного расширения определяется зависимостью:

![]()

Степень последующего расширения:

![]()

По опытным данным значения ![]() и

и ![]() для цикла смешанного сгорания находятся в пределах

для цикла смешанного сгорания находятся в пределах ![]() =1.4÷1.7 и

=1.4÷1.7 и ![]() =8÷11

=8÷11

2.5 Процесс расширения

Давление начала расширения:

![]() Па

Па

Давление и температура в конце расширения:

![]() Па

Па

![]() К

К

Где: n2 =1,25 –показатель политропы расширения

2.6 Процесс выпуска

В связи с тем, что в момент открытия выпускного клапана давление в цилиндре сравнительно высокое, приходится выпускной клапан открывать с некоторым опережением, несколько ранее прихода поршня в Н.М.Т., чтобы избежать большого противодавления на поршень и, кроме того, чтобы ускорить и улучшить очистку цилиндра от остаточных газов.

Ввиду того, что характер колебаний давления газов при выпуске не поддаётся точному теоретическому подсчёту, в расчётах обычно вместо переменного давления используют среднее постоянное давление газов в период выпуска Рг. Это давление выше давления в выпускной трубе Р'г. По практическим данным можно принять Рг = 0,103...,0123 Мн/м2 и Р'г = 0,101...0,108 Мн/м2. Меньшие значения относятся к тихоходным двигателям, а большие - к быстроходным. Средняя температура отработавших газов для четырёхтактных ДВС - 350...600 0С

Принимаем:

Рг=0.12 МПа – среднее постоянное давление газов в период выпуска

Р¢г=0.105 МПа – давление в выпускной трубе.

2.7 Построение расчётной индикаторной диаграммы

Теоретическую диаграмму строят по параметрам расчётного цикла, поэтому её называют также расчётной или проектной.

Построение диаграммы начинается с выбора масштабов P и V. По оси абсцисс откладывают объём (![]() ), а по оси ординат – давление (

), а по оси ординат – давление (![]() ).

).

![]()

Где: А - объём в точке а, выраженный в мм.

Значения ![]() и

и ![]() найдём как

найдём как

![]()

![]()

![]()

![]() , тогда

, тогда ![]()

![]()

Значит ![]() =0.004

=0.004![]() и

и ![]() =0.06

=0.06![]()

Возьмём масштаб на диаграмме 10мм=0.00375![]()

Тогда ![]() =149мм и

=149мм и ![]() =11мм и

=11мм и ![]() =160мм (Ox)

=160мм (Ox)

Далее принимаем масштаб для Pz(Oy)

![]()

Следовательно, 10мм=0.465МПа

Далее проводим ось давлений, атмосферную линию и линию выпуска.

Строим политропу сжатия аналитическим способом:

![]()

![]() (

(![]() =0.06

=0.06![]() =160мм;

=160мм;![]() =1.38;

=1.38;![]() =0.105МПа)

=0.105МПа)

Введём коэффициент А для расчётов в миллиметрах. А=21.5=![]()

| V | 11 | 30 | 50 | 70 | 90 | 110 | 130 | 150 | 160 |

| P | 90 | 23 | 11 | 7 | 5 | 4 | 3 | 2.5 | 2.3 |

Кривую расширения строим аналогично кривой сжатия, но ![]() =

=![]() .

.

(![]() =0.06

=0.06![]() =160мм;

=160мм;![]() =1.25;

=1.25;![]() =0.277МПа; b=21.5)

=0.277МПа; b=21.5)

| V’ | 11 | 30 | 50 | 70 | 90 | 110 | 130 | 150 | 160 |

| P’ | 169 | 48 | 25.5 | 17 | 12 | 9.5 | 8 | 6.5 | 6 |

![]() мм

мм

Далее, выбрав Pr, откладываем его в масштабе и проводим линию выпуска; Pr=2.6мм

Спланиметрировав участок acz¢zba диаграммы, получим её площадь F=2637 мм2 , по которой найдём среднее теоретическое индикаторное давление:

![]() Па

Па

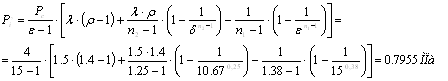

Аналитически определяем среднее теоретическое индикаторное давление:

Расхождение между давлениями, определёнными графическими и аналитическими методами, не превышает 4%.

Среднее индикаторное давление с учётом поправки на полноту диаграммы:

Pi=j×P¢i=0.96×0.79955×106=0.7675 МПа.

Где: j =0.95÷0.68 – поправка на полноту диаграммы.

2.8 Параметры, характеризующие рабочий цикл

К параметрам, характеризующим действительный рабочий цикл двигателя, относятся давление в конце сжатия, давление в конце горения, среднее индикаторное давление, среднее эффективное давление, эффективный расход топлива, эффективный КПД, а также проводятся диаметр цилиндра D и ход поршня S.

Среднее эффективное давление:

Pе=Pi×hм=0.7675×0,9=0.6908 МПа

Где: hм=0.89÷0.91 – механический КПД при работе на номинальной мощности для судовых СОД.

Удельный индикаторный расход топлива:

![]() кг/Дж

кг/Дж

![]() кг/кВт·ч

кг/кВт·ч

Удельный эффективный расход топлива:

![]() кг/Дж

кг/Дж

Индикаторный КПД:

![]()

Эффективный КПД:

![]()

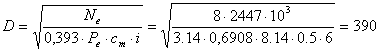

Диаметр цилиндра:

мм

мм

Ход поршня:

![]() мм

мм

Отношение ![]() находится в пределах ГОСТа.

находится в пределах ГОСТа.

3. Динамический расчёт двигателя

3.1 Диаграмма движущих усилий

Удельные силы, действующие в кривошипно-шатунном механизме (КШМ) и отнесённые к единице площади поршня Р (н/![]() ), можно подразделить на четыре группы:

), можно подразделить на четыре группы:

- удельные силы, образующиеся от давления газов на поршень Ps;

- удельные силы тяжести движущихся частей Pb;

- удельные силы инерции поступательно движущихся частей In;

- удельные силы трения в механизме двигателя Pт;

Давление газов на поршень Pz – величина переменная при любом положении мотыля может быть определена по развёрнутой индикаторной диаграмме.

Сила тяжести Рв:

![]() Па

Па

Где: m=1000÷3000 кг/м2 – удельная масса поступательно движущихся частей.

Удельные силы поступательно движущихся масс определяются как произведение удельной массы поступательно движущихся частей, отнесённой к единице площади поршня ![]() (кг/ м2 ) на их ускорение а (м/с2)

(кг/ м2 ) на их ускорение а (м/с2)

![]()

При построении диаграммы движения усилий в качестве оси абсцисс принимают атмосферную линию и строят развёрнутую индикаторную диаграмму.

Вниз от атмосферной линии откладывают удельную силу тяжести движущихся частей и проводят пунктирную линию.

Далее по формуле (![]() ) строим кривую сил инерции. При направлении сил инерции вверх, ординату тоже направляем вверх.

) строим кривую сил инерции. При направлении сил инерции вверх, ординату тоже направляем вверх.

![]() - для ВМТ

- для ВМТ

![]() - для НМТ

- для НМТ

![]()

R=![]()

Где: R – радиус мотыля

L – длина шатуна.

![]() (с-1) – угловая скорость вращения коленчатого вала.

(с-1) – угловая скорость вращения коленчатого вала.

Следовательно

![]()

![]()

С достаточной степенью точности кривую удельных сил инерции можно построить по способу Толле, для чего следует отложить расстояние АВ в масштабе абсцисс развёрнутой индикаторной диаграммы, а затем из точки А в масштабе ординат развёрнутой диаграммы отложить удельную силу инерции в ВМТ (верхней мёртвой точке) Ino .

В том же масштабе из точки В вниз откладывают удельную силу инерции в НМТ. Точки C и D соединяют прямой. Из точки пересечения CD с АВ откладывают вниз в принятом масштабе ординат величину EF, равную:

![]()

Переведём полученные значения в миллиметры:АС=37.63мм

ВD=22.36мм

АВ=120мм

EF=22.45мм

Точку F соединяют прямыми с точками C и D. Линии CF и FD делят на одинаковое число равных частей и соединяют точки одного и того же номера прямыми. Через точки C и D по касательным и прямым, соединяющим одинаковые номера, проводят главную огибающую линию, которая и будет кривой удельных сил инерции.

3.2 Диаграмма касательных усилий

Удельная сила, действующая на 1 м2 площади поршня, будет равна соответствующей ординате из диаграммы движущих сил, умноженной на масштаб ординат.

Удельную силу Р раскладывают на две составляющие (смотри рис.5) - нормальную Рн и по оси шатуна Рш:

![]()

![]()

Удельную силу, действующую по оси шатуна, так же раскладывают на две составляющие: радиальную Рр и касательную Рк:

![]()

![]()

Объединив предыдущие формулы получим:

![]()

![]() .

.

При построении диаграммы касательных усилий по оси абсцисс откладывают углы поворота радиуса мотыля, а по оси ординат значения Рк, соответствующим этим углам.

Отрезок, равный основанию диаграммы движущих усилий, разбивают на участки по 150. Для учёта поправки Брилса берут отрезок АВ, равный одному ходу поршня в масштабе чертежа развёрнутой индикаторной диаграммы (рис.6). Проводят полуокружность радиусом R и вправо от центра О откладывают поправку Брилса:

![]()

![]()

![]()

Из точки O’ через каждые 150 проводят прямые до пересечения с полуокружностью. Спроецировав полученные точки пересечения на основание АВ, получим различные положения поршня с учётом влияния конечной длины шатуна, которые наносим на диаграмму движущих усилий. Для участков сжатия и выпуска величину OO’ откладывают влево от ВМТ.

Далее снимают с диаграммы движущих усилий величины Р для 150, 300, 450 и т.д.

Таблица 1

0 | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | |||||||

P, мм | -1.645 | -1.544 | -1.262 | -0.850 | -0.373 | 0.092 | 0.492 | 0.792 | 0.987 | 1.092 | ||||||

| 0 | 0.321 | 0.608 | 0.832 | 0.975 | 1.029 | 1 | 0.902 | 0.755 | 0.58 | ||||||

| 0 | -0.496 | -0.767 | -0.707 | -0.364 | 0.095 | 0.492 | 0.714 | 0.745 | 0.633 | ||||||

150 | 165 | 180 | 195 | 210 | 225 | 240 | 255 | 270 | 285 | |||||||

P, мм | 1.092 | 1.144 | -1.140 | 1.148 | -1.154 | -1.149 | -1.103 | -1.043 | -0.938 | -0.831 | ||||||

| 0.580 | 0.196 | 0 | 0.196 | 0.391 | 0.58 | 0.755 | 0.902 | 1 | 1.029 | ||||||

| 0.633 | 0.224 | 0 | -0.225 | -0.451 | -0.666 | -0.832 | -0.941 | -0.938 | -0.856 | ||||||

300 | 315 | 330 | 345 | 360 | 375 | 390 | 405 | 420 | 435 | |||||||

P, мм | -0.778 | -0.851 | -1.149 | -1.709 | -2.432 | 3.696 | 2.854 | 2.053 | 1.617 | 1.413 | ||||||

| 0.975 | 0.832 | 0.608 | 0.321 | 0 | 0.321 | 0.608 | 0.832 | 0.975 | 1.029 | ||||||

| -0.758 | -0.708 | -0.698 | -0.548 | 0 | 1.186 | 1.735 | 1.708 | Привод к лебедке Проект автотранспортного парка для техобслуживания автомобилей Системы впрыска топлива современных автомобильных двигателей Системы диспетчерского контроля

Актуально:

| |||||||