Реконструкция схемы внутристанционных коллекторов теплосети

Система теплоснабжения представляет собой совокупность трубопроводов, установок и устройств для производства, распределения и использования тепловой энергии, гидравлически связанных между собой подающими и обратными трубопроводами сетевой воды.

Надежность работы тепловых сетей и экономичность передачи тепла — основные вопросы транспортирования тепла. Тепловые сети — сооружения дорогие и металлоемкие; при рациональном выполнении тепловых сетей можно сэкономить много средств и металла. Первоочередной задачей проектирования тепловых сетей является выбор трассы. При решении этого вопроса необходимо стремиться прежде всего к обеспечению надежной и бесперебойной работы сетей, их минимальной протяженности, минимального объема строительно-монтажных работ, удобства производства этих работ .

С ростом города и промышленности растет и теплопотребление. Основной предпосылкой рациональной прокладки трубопроводов является проложение трубопроводов с учетом возможности дальнейшего их расширения.

Долговечность тепловых сетей обеспечивается отсутствием коррозии с внешней и внутренней стороны труб. Соблюдение этих условий достигается не только правильным проектированием и выполнением сооружения, но также надлежащей эксплуатацией, поддерживанием соответствующих режимов, организацией контроля и профилактических мероприятий.

Внешняя коррозия труб предотвращается высококачественной термоизоляцией.

В защите от внутренней коррозии прежде всего следует заботиться об удалении кислорода из подпиточной воды. Содержание кислорода в воде не должно превышать 0,1 мг/л. Наличие кислорода ведет к быстрому разрушению системы. Удаление кислорода из воды осуществляется при помощи термических деаэраторов и новых вихревых деаэраторов АВАКС, работающих при температуре 60-80 0С, оптимальной с точки зрения затрат на поддержание вакуума и температурного режима теплосети.

В процессе эксплуатации необходимо стремиться к достижению высоких экономических показателей теплоснабжения: к сокращению расхода топлива при выработке тепла, к уменьшению теплопотерь и расхода энергии на передачу тепла потребителям.

Расходы энергии на перекачку связаны с удельными расходами теплоносителя и расчетными параметрами сети. Чем меньше удельные потери давления в трубах, тем меньше расход энергии на перекачку. Чтобы обеспечить большую точность измерений, определение гидравлических потерь производят при возможно максимальных расходах теплоносителей.

В водяных системах теплоснабжения основное теплофикационное оборудование ТЭЦ состоит из пароводяных подогревателей, сетевых насосов, установок для подготовки подпиточной воды, включающих водоподготовку, деаэрационные устройства, аккумуляторы горячей воды и подпиточные насосы. В совокупности это оборудование носит название подогревательной установки.

Пароводяной подогреватель – основной элемент подогревательной установки – представляет собой поверхностный рекуперативный аппарат кожухотрубчатого типа. Он предназначен для подогрева сетевой воды, необходимой для нужд отопления и горячего водоснабжения, за счёт использования теплоты пара низкого давления, поступающего из отбора турбины.

В связи с истощением топливных ресурсов и ростом цен на них возникает проблема экономичного использования топлива. Эта проблема частично решается за счёт применения современного, более совершенного оборудования. В частности, при замене кожухотрубчатых подогревателей сетевой воды на пластинчатые, сокращается потребление пара подогревательной установкой, а, следовательно, снижается расход топлива на производство пара при одинаковых значениях его параметров.

Пластинчатый теплообменный аппарат – это аппарат поверхностного типа, теплопередающая поверхность которого образована из тонких штампованных гофрированных пластин.

Пластинчатые теплообменные аппараты обладают рядом преимуществ по сравнению с кожухотрубчатыми. Это:

1) компактность;

2) меньшие затраты на монтаж оборудования;

3) манёвренность;

4) стойкость к циклическим нагрузкам, вибрации;

5) визуальный контроль состояния теплообменной поверхности;

6) минимальные потери тепла в окружающую среду;

7) малая скорость возникновения отложений, возможность восстановления поверхности, механической очистки.

Необходимо также неуклонно повышать производительность труда путем внедрения новой техники, передовых методов труда, изучать новые конструкции изоляции, рационализации и изобретательства. Внедрение нового- это культура теплоэнергетики. Без культуры нет прогресса и будущего теплоэнергетики.

1 Характеристика объекта проектирования

Орская ТЭЦ-1 введена в эксплуатацию 19 ноября 1938 года, это одно из важнейших предприятий в жизнеобеспечении города. Вся вырабатываемая ТЭЦ-1 тепловая и электрическая энергия направляется на удовлетворение потребностей в электроснабжении, отоплении и горячем водоснабжении г.Орска, покрытии паровых нагрузок промышленных предприятий правобережной части города. В настоящее время установленная мощность составляет:

- электрическая– 245 МВт;

- тепловая– 1349 Гкал/час.

На ТЭЦ-1 установлено пять энергетических котлов, четыре турбогенератора и четыре водогрейных котла.

Основным видом топлива для энергетических и водогрейного котлов является природный газ. Резервным топливом энергетических и водогрейных котлов служит мазут.Потребителями тепловой энергии в паре являются крупнейшие предприятия города – ОНОС, ЮУМЗ, ОФБТ “Ника”, ЗЖБИ, ЗАО “Городская промышленная компания”, в горячей воде – ОПТС, ЮУМЗ, ОТУ, Орский машиностроительный завод, ОЗЛМК, ОНХМ-2.

Водоснабжение станции осуществляется от береговой насосной, расположенной на реке Урал. Техническая вода, необходимая для технологических нужд станции, подается насосами по двум промышленным водоводам диаметром 700 мм.

1.2 Описание технологического процесса предприятия

Целью технологического процесса ТЭЦ является производство перегретого пара, горячей воды и электроэнергии.

Основой процесса является сгорание топлива с превращением химически связанной энергии в тепловую. В котле вода нагревается до температуры кипения, испаряется и превращается в пар, который затем перегревается. Перегретый пар с T=550-560оС и Р=140 ата из котла по трубопроводам подается в турбину, где его тепловая энергия превращается в механическую, передаваемую валу турбины и соединенному с ней ротору генератора. После прохождения турбины пар конденсируется и собирается в конденсаторе, из которого откачивается конденсатным насосом (КЭН) и, пройдя через подогреватели низкого давления (ПНД), поступает в деаэратор. Здесь он подогревается паром до температуры насыщения, при этом из него выделяются и удаляются в атмосферу кислород и углекислота, для предотвращения коррозии оборудования. Деаэрированная вода, называемая питательной водой, питательным насосом (ПЭН) прокачивается через подогреватели высокого давления (ПВД) и подается в котел. Такой способ означает возврат (регенерацию) теплоты в цикл и называется регенеративным подогревом. Благодаря ему уменьшается поступление пара в конденсатор, а следовательно и количество теплоты, передаваемой охлаждающей воде, что приводит к повышению КПД паротурбинной установки.

1.3 Характеристики системы энергообеспечения предприятия

Начальной точкой теплоснабжения ТЭЦ является ее котлотурбинный цех, из которого горячая вода для теплоснабжения поступает на теплопункты, в которых установлены коммерческие узлы учета, в том числе и для собственных нужд. После теплопунктов горячая вода идет на теплоснабжение производственных и административных зданий предприятия. Трубопровод, подающий горячую воду, называется прямым, а трубопровод, по которому вода возвращается обратно в котлотурбинный цех, называется обратным.

Из обратного трубопровода коллекторных сетевая вода поступает в бойлеры через конденсационные насосы. В бойлерах сетевая вода нагревается питательной водой из отборов турбин. Из бойлеров сетевая вода через насосы поступает в подающий трубопровод коллекторных. Из коллекторов питательной воды вода попадает в котлы, затем в турбины. С турбин- отборы на производство (на другие предприятия, на бойлеры, на мазутное хозяйство, чтобы подогревать мазут, на подогреватели душевой). С конденсатора отработанный пар турбины поступает в деаэраторы, где освобождается от кислорода, далее насосами прокачивается в котлы.

1.4 Характеристика объекта проектирования

Объектом проектирования являются внутристанционные коллекторы, подающие сетевую воду на теплопункты от бойлерных установок турбин №9, 10, 11 и водогрейных котлов №3 и №4.

Температурный график 150/70 0С.

Прокладка трубопроводов наземная на высоких и низких опорах, частично подземная в непроходных каналах. Тепловая изоляция трубопроводов выполнена минеральной ватой с покрытием асбоцементной штукатуркой по металлической сетке, а при воздушной прокладке с металлическим кожухом.

Компенсация температурных удлинений осуществляется «П» – образными компенсаторами и за счет углов поворота трассы.

Срок эксплуатации трубопроводов тепловой сети более 35 лет.

Подпитка теплосети осуществляется с ХВО-3. Химически очищенная вода подается на деаэраторы ДСА-300 производительностью 300 т/ч. Насосами НПТС №5 и №6 подается в обратный коллектор сетевой воды.

1.5 Постановка задачи проектирования

Основной задачей является реконструкция существующей схемы теплоснабжения. Схема выполнена с использованием трубопровода диаметром 530, 630, 920 и 1020 мм, смонтированных более 35 лет назад.

В настоящее время существующая схема теплоснабжения устарела, из-за возможного увеличения расхода теплоносителя на 30% диаметр трубопровода меньше требуемого значения, что приводит к большим гидравлическим потерям, особенно в смешивающем коллекторе Ду 530. С применением новой изоляции снижаем тепловые потери. При замене труб приходим к сокращению затрат на ремонт трассы и техническую диагностику тепловой сети.

В связи с выше перечисленными недостатками возникла необходимость модернизации или постройки новой магистрали. В данном проекте рассматривается вариант монтажа новой схемы теплоснабжения, установка узла деаэрации, выбор вспомогательного оборудования.

1.6 Назначение, перечень основных узлов и принцип работы оборудования

Основные характеристики водогрейных котлов представлены в таблице 1.

Таблица 1 – Характеристики водогрейных котлов

| Тип оборудования | Мощность, Гкал/ч | Давление, МПа | Год ввода |

| ПТВМ-180 | 180 | 2,5 | 1972 |

| ПТВМ-180 | 180 | 2,5 | 1977 |

| ПТВМ-180 | 180 | 2,5 | 1979 |

| КВГМ-180 | 180 | 2,5 | 1982 |

Водогрейный котел типа ПТВМ - 180 ст. № 3, прямоточный, башенного типа, теплопроизводительностью 180 Гкал/час находится в эксплуатации с 1979 года. Котел работает только в основном режиме, на газообразном топливе. Котел оборудован 20 газомазутными горелками, расположенными в 2 яруса по 10 горелок на каждой из боковых стен. Теплопроизводительность котла регулируется изменением количества работающих горелок при постоянном расходе сетевой воды на котел. Рециркуляция дымовых газов отсутствует.

Водогрейный котел типа КВГМ -180 - 150 -2 ст. № 4 - прямоточный, Т-образной сомкнутой компоновки, газомазутный, в эксплуатации находится с 1982 года. Котел работает только в основном режиме и на газовом топливе. Котел оборудован 6 вихревыми газомазутными горелками, расположенными симметрично на боковых стенах треугольником с вершиной вверх. Теплопроизводительность котла регулируется изменением подачи газа и воздуха на горелки.

Таблица 2- Бойлерные установки ОТЭЦ-1

| Группа | Коли-чество | Тип теплофикационной установки | Пропуск-ная способно-сть т/ч. | Темпера-тура нагреваºС | Тепловая мощность Гкал/час | |||

| ||||||||

| ||||||||

| ОБ-1-9 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ОБ-2-9 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ПБ-1-9 | 1 | ПСВ-500-14-23 | 1800 | 105-150 | 81 | |||

| ||||||||

| ОБ-1-10 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ОБ-2-10 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ПБ-3-10 | 1 | ПСВ-500-14-23 | 1800 | 105-150 | 81 | |||

| ||||||||

| ОБ-1-11 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ОБ-2-11 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ПБ-1-11 | 1 | ПСВ-500-14-23 | 1800 | 105-150 | 81 |

| ||

| ||||||||

По характеру тепловой нагрузки подогреватели подразделяются на основные и пиковые. Пар на основной бойлер поступает из отбора турбины с давлением 1,2 ата, а на пиковый бойлер – с давлением 10-16 ата.

Каждый подогреватель представляет собой пароводяной вертикальный теплообменный аппарат с цельносварным корпусом. Трубный пучок состоит из прямых трубок диаметром 19 мм, выполненными из латуни марки Л-68, развальцованных с обеих сторон в трубных досках.. Для жёсткости и прочности трубная система заключена в стальной каркас с перегородками. Перегородки направляют поток пара для лучшего омывания трубного пучка и являются промежуточными опорами для труб, предотвращая их вибрации. В месте выхода струи греющего пара на трубный пучок устанавливается пароотбойный лист для защиты трубок от динамического удара потока пара и распределения пара в межтрубном пространстве. Для получения больших скоростей воды подогреватели выполнены двухходовыми. Ходы образуются перегородкой в нижней камере. Перегородка делит трубный пучок на две части по числу ходов.

Сетевая вода через входной патрубок подаётся в одну из половин верхней водяной камеры, проходит половину трубок и поступает в нижнюю часть. По другой половине трубок вода поднимается вверх во вторую половину верхней водяной камеры, откуда через патрубок отвода сетевой воды поступает в сборный коллектор горячей воды. По ходу своего движения вода нагревается паром. Пар в свою очередь конденсируется и отводится через отверстие в днище.

Для продувки парового пространства для удаления воздуха в нижней части корпуса имеются дренажные отверстия.

Сетевые насосы типа № 8, № 9 предназначены для обеспечения необходимого давления сетевой воды на всасе сетевых насосов № 21, № 22, которые в свою очередь установлены после сетевых подогревателей и обеспечивают циркуляцию сетевой воды в системе теплоснабжения.

Таблица 3- Технические характеристики сетевых насосов типа КРНА-400/700/64М бойлерной установки турбины № 9.

| Параметр | Значение |

| Тип насоса | Двухступенчатый, центробежный, с односторонним всасом |

Производительность, м3/ч | 1000 |

| Напор, м вод. ст. | 482 |

| Подпор, мм вод.ст. | 2 |

| Число оборотов, об./мин. | 1450 |

| Мощность электродвигателя, кВт | 570 |

Таблица 4. Технические характеристики сетевых насосов типа 10НМКх2 бойлерной установки турбины № 9.

| Параметр | Значение |

| Тип насоса | Одноступенчатый, центробежный |

Производительность, м3/ч | 1250 |

| Напор, м вод. ст. | 140 |

| Число оборотов, об./мин. | 1500 |

| Мощность электродвигателя, кВт | 710 |

2 Проектирование системы внутристанционных коллекторов

2.1 Гидравлический расчет тепловой сети

Задачи гидравлического расчета.

Гидравлический расчет является одним из важнейших разделов проектирования и эксплуатации тепловой сети.

В задачу гидравлического расчета входит:

а) определение диаметров трубопроводов;

б) определение падения давления (напора).

Результаты гидравлического расчета дают исходный материал для определения капиталовложений, расхода металла (труб) и основного объема работ по сооружению тепловой сети;

Для проведения гидравлического расчета должны быть заданы схема тепловой сети, указаны размещение станции и потребителей и расчетные нагрузки.

Порядок гидравлического расчета.

При гидравлическом расчете трубопроводов обычно задан расход теплоносителя. Требуется определить диаметр трубопровода.

2.2 Тепловой расчет теплосети

Расчет теплопотерь позволяет правильно подойти к выбору тепловой изоляции, определить температуру и теплосодержание теплоносителя у потребителей. При неправильном выборе изоляции тепловые потери могут оказаться недопустимо большими и значительно увеличивающими стоимость транспортирования тепла.

Основными требованиями, предъявляемыми к тепловым материалам и конструкциям, являются:

а) низкий объемный вес (не превышающий 600 кг/м3) в сочетании с низким коэффициентом теплопроводности (до 0,1 ккал/м ч °С);

б) достаточная механическая прочность;

в) температуроустойчивость;

г) низкое водопоглощение;

д) малая гигроскопичность.

При выборе теплоизоляционных материалов и конструкций отдают предпочтение материалам малодефицитным, экономичным, надежным в эксплуатации.

Все теплоизоляционные конструкции, как правило, состоят из основного изоляционного слоя, крепежных элементов, покровного (защитного) и отделочного слоя. Покровный слой придает изоляции правильную форму, защищает ее от внешних механических повреждений и атмосферных осадков.

В качестве защитного покрытия применяют оцинкованную сталь или алюминиевые листы толщиной 0,7-1 мм.

3 Тепловой расчет проектируемой схемы теплосети

В качестве тепловой изоляции используем минераловатные маты марки 150. Толщина теплоизоляционной конструкции 100мм.

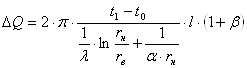

Общая формула для определения теплопотерь теплопроводом, ∆Q, ккал/ч, имеет следующий вид:

![]() , (3.1)

, (3.1)

где t1- средняя температура теплоносителя, град.;

t0- температура окружающей среды, град.;

∑R- сумма термических сопротивлений на пути потока тепла от теплоносителя до окружающей среды, м час град/ккал;

l - длина теплопровода, м;

β- коэффициент, учитывающий дополнительные потери тепла неизолированными частями, арматурой и фасонными частями в долях от потерь труб.

Следует различать граничные, или поверхностные, термические сопротивления, возникающие на поверхности твердого тела, соприкасающейся с воздухом, и внутренние термические сопротивления, возникающие внутри твердого тела.

Граничные термические сопротивления Rп, м*час*град/ккал, определяются по формуле:

![]() , (3.2)

, (3.2)

где α- коэффициент теплоотдачи от твердой поверхности к

воздуху, ккал/м2 час град;

гп — радиус поверхности, м.

Внутренние термические сопротивления, Rв, м*час*град/ккал, определяются по формуле:

![]() , (3.3)

, (3.3)

где λ- коэффициент теплопроводности изоляции, ккал/м час град; при изолировании минераловатными матами принимается

λ=0,08 Вт/м °С.

rн и rв- наружный и внутренний радиусы твердого тела, м.

Ввиду относительно малых значений термических сопротивлений стенки металлической трубы и пограничного сопротивления на внутренней поверхности теплопровода указанными сопротивлениями в практических расчетах можно пренебречь.

Потери тепла при надземных прокладках для трубы с однослойной изоляцией согласно указанному определятся так:

, (3.4)

, (3.4)

где α- коэффициент теплоотдачи для воздуха, ккал/м2*час*град, определяемый по следующей приближенной формуле:

![]() ,(3.5)

,(3.5)

где tп—температура поверхности изоляции, определяемая по формуле:

![]() (3.6)

(3.6)

w — скорость воздуха около изоляции в м/сек.

Бойлерная установка т.а.9 –общий коллектор

Задаваясь температурой поверхности изоляции 500С,находим α:

![]() ккал/м2 ч град.

ккал/м2 ч град.

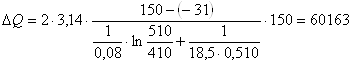

Потери тепла теплопроводом:

ккал/час.

ккал/час.

Проверим температуру поверхности изоляции по формуле:

![]() 0С.

0С.

![]() м час град/ккал.

м час град/ккал.

![]() м час град/ккал.

м час град/ккал.

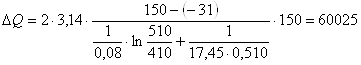

Пересчитаем значение α:

![]()

Тогда

ккал/час.

ккал/час.

Расчет остальных участков трубопроводов аналогичен. Результаты сведены в таблицу 5:

Таблица 5- Тепловые потери участков трубопроводов

| Участок трубопровода | ∆Q, ккал/час | tп,0С | α, ккал/м2*час*град | ∆Q, ккал/час |

| т.а.9 –общий коллектр | 60163 | 24,23 | 17,45 | 60025 |

| т.а.10-общий коллектр | 45523 | 24,23 | 17,45 | 45411 |

| т.а.11 –общий коллектор | 136123 | 24,29 | 17,46 | 135824 |

| Перемычка т.а.9-ТП-2 | 4653 | 24,23 | 17,45 | Реконструкция электрической части подстанции 3510 кВ 48П "Петрозаводская птицефабрика" Реконструкция электроснабжения колхоза "Прогресс" Реконструкция электротехнической части фермы КРС на 200 голов Релейная защита и расчет токов короткого замыкания

Актуально:

|