Пути и формы концентрации производства в химической и нефтехимической промышленности

Министерство Образования и Науки РФ

Казанский Государственный Технологический Университет

Кафедра Экономики

Курсовая работа

по курсу «Экономика химической отрасли»

на тему: «Пути и формы концентрации производства в химической и нефтехимической промышленности»

Казань

2006

Содержание

Введение

Глава 1 Теоретические аспекты концентрации производства

1.1 Сущность концентрации производства, ее пути и формы, показатели уровня концентрации

1.2 Преимущества и недостатки концентрации. Определение оптимального размера предприятия

Глава 2 Пути и формы концентрации производства на примере предприятий химической и нефтехимической промышленности

2.1 Преимущества интенсивного пути концентрации производства на примерах предприятий химической и нефтехимической промышленности

2.2 Интеграция – как направление концентрации на предприятиях химической и нефтехимической промышленности

2.3 Преимущества сочетания концентрации со специализацией и комбинированием

Заключение

Список литературы

Введение

Специфика нефтехимической отрасли состоит в том, что спрос на нефтехимическую продукцию становится все более динамичным. Для сохранения существующего положения на рынке предприятиям нужно постоянно наращивать объемы производства.

Высокий уровень конкуренции в химической отрасли непрерывно заставляет производителей повышать конкурентоспособность продукции путем снижения ее себестоимости и повышения качества. Для достижения оптимальных результатов предприятию нужно постоянно развиваться, обновлять мощности и расширять производство, использовать инновационные технологии и современное оборудование, а на это требуются огромные инвестиции.

Современные реалии таковы, что ни один из производителей основных химических продуктов в мире не имеет всего набора ключевых конкурентных преимуществ: доступности сырья, низких энергозатрат, близости к рынкам и благоприятной продуктовой логистики.

Результаты работы предприятий химической отрасли в прошедшие 10-15 лет доказали, что выжить в одиночку ни одному из них не под силу. Жизнь потребовала объединения: нефтехимическая промышленность в силу своей специфики имеет предпосылки для создания эффективных централизованных структур с высоким уровнем концентрации. Концентрация различных путей и форм помогла российским предприятия стать конкурентоспособными на мировом рынке не только сырьевом, но и промышленном, поэтому изучение возможных путей и форм концентрации производства на предприятиях химической и нефтехимической промышленности является наиболее актуальным.

Целью курсовой работы является изучение путей и форм концентрации производства на предприятиях химической и нефтехимической отрасли.

Для раскрытия этой цели были поставлены следующие задачи:

1. Рассмотреть теоретические аспекты концентрации производства, ее сущность, пути и формы, преимущества, недостатки и показатели уровня концентрации, определить оптимальный размер предприятия;

2. Рассмотреть пути и формы концентрации производства на примере предприятий химической и нефтехимической промышленности. Изучить преимущества интенсивного пути концентрации и интеграцию, как направление концентрации. Рассмотреть преимущества сочетания концентрации со специализацией и комбинированием.

Структура курсовой работы состоит из двух глав, введения, заключения, где в первой главе рассмотрены теоретические аспекты концентрации производства, а во второй применение путей и форм концентрации на практических примерах предприятий химической и нефтехимической промышленности. Во введении приведена актуальность рассматриваемой темы, цели и задачи, а в заключении краткие выводы по двум главам.

При написании курсовой работы были использованы учебные пособия, издания периодической печати, а так же материалы с сайтов агентства internet.

Глава 1 Теоретические аспекты концентрации производства

1.1 Сущность концентрации производства, ее пути и формы, Показатели уровня концентрации

Концентрация производства - это сосредоточение производства промышленной продукции на крупных предприятиях и увеличение размеров предприятий или объединений.

Концентрация — это процесс, направленный на увеличение выпуска продукции или оказания услуг на предприятии.

Концентрация выражает процесс сосредоточения производства на более крупных предприятиях. Этот процесс характеризуется увеличением размеров предприятий и ростом доли крупных предприятий в общем объеме отрасли. Концентрация производства находится в тесной взаимосвязи с другими формами общественной организации производства и имеет среди них определяющее значение. Высокий уровень концентрации является обязательной предпосылкой применения новейшей высокопроизводительной техники, осуществления рациональных форм специализации, кооперирования и комбинирования (8, с.193).

Сущность концентрации производства проявляется в укрупнении размеров предприятий (абсолютная концентрация) и в распределении общего объема производства отрасли между предприятиями разного размера (относительная концентрация).

Относительная концентрация формируется под воздействием абсолютной, поэтому при анализе и планировании первостепенное значение имеет определение абсолютной концентрации.

С точки зрения основных направлений процесса укрупнения отрасли, концентрация имеет такие формы, как собственно концентрация и централизация.

Централизация означает создание крупных хозрасчетных комплексов при слиянии отдельных предприятий, теряющих при этом свою индивидуальную самостоятельность. Создание производственных объединений на базе действующих предприятий – наиболее быстрый путь усиления концентрации производства.

Собственно концентрация представляет собой рост отрасли за счет производственного накопления. Она реализуется через создание новых крупных предприятий и реконструкцию и расширение действующих (9, с. 154).

Научно-технический прогресс оказывает сильное влияние на процесс концентрации производства, который проявляется в промышленности в четырех формах: агрегатная, технологическая, заводская и организационно-хозяйственная, в зависимости от того, на каком уровне и как происходит укрупнение производства.

Во всех этих формах, кроме агрегатной, концентрация может осуществляться как интенсивным, так и экстенсивным путем.

С экономической точки зрения наиболее целесообразный путь развития концентрации — интенсивный, т.е. за счет внедрения новой техники и технологии и увеличения единичной мощности машин и оборудования, так как в данном случае увеличение выработки продукции достигается за счет повышения производительности оборудования.

Экстенсивный путь концентрации связан в первую очередь с увеличением количества однотипного оборудования и менее эффективен.

Под агрегатной концентрацией понимается увеличение мощности отдельных агрегатов, основного технологического оборудования за счет укрупнения размеров отдельных аппаратов, повышения скорости процессов (температуры, давления) или внедрения новых технологических процессов. Этот вид концентрации характерен для крупнотоннажных процессов непрерывной технологии. В условиях химической отрасли он является определяющим. Характерная особенность агрегатной концентрации - снижение капитальных вложений в производство в расчете на единицу вырабатываемой продукции. Это объясняется тем, что при увеличении мощности основного технологического оборудования его размеры и масса, а следовательно, и стоимость увеличиваются в меньшей степени, чем мощность. Зависимость капитальных вложений от единичной мощности установки можно выразить формулой:

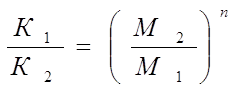

где К1 и K2 - капитальные вложения на строительство однотипных установок различной мощности, тыс. руб.;

М1 и M2 - мощности сравниваемых установок, натур. ед./год;

n- показатель, характеризующий зависимость капитальных вложений от мощности установки.

Показатель п устанавливает пределы эффективной агрегатной концентрации в рамках одной технологии. В зависимости от особенностей технологических процессов значение п может изменяться в пределах от 0,6 до 0,95 для отдельных химических и нефтехимических производств.

Важным достоинством агрегатной концентрации является также относительное снижение численности основных рабочих.

Технологическая концентрация - это увеличение мощности участков, цехов или производств. При этом возможен как интенсивный путь - за счет укрупнения мощностей отдельных агрегатов и оборудования (агрегатной концентрации), так и экстенсивный - за счет механического увеличения количества оборудования, технологических линий и участков (8, с.192-193).

Заводская концентрация - это увеличение мощности отдельных предприятии, которое также может быть как интенсивным, так и экстенсивным. И в этом случае интенсивный путь развития оказывается значительно эффективнее.

При технологической или заводской концентрации снижение капитальных затрат в расчете на единицу мощности также происходит, однако в меньшей степени. Основной причиной снижения удельных капитальных вложений в этом случае является то, что увеличение размеров основного производства не влечет за собой такого же расширения вспомогательного хозяйства (ремонтная служба, транспортное хозяйство).

Организационно-хозяйственная концентрация - разновидность заводской концентрации - заключается в административно-хозяйственном обеспечении нескольких предприятий объединения. В состав объединения могут входить промышленные предприятия, научно-исследовательские и проектные институты, опытные заводы и пр. Основное достоинство организационно-хозяйственной концентрации состоит в централизации органов управления, увеличении концентрации капитала (8, с.193).

Увеличение масштабов производства в процессе концентрации и централизации осуществляется по следующим путям и направлениям:

· горизонтальная интеграция – слияние двух или более компаний, занятых в одной сфере производства:

· вертикальная интеграция – комбинация разноотраслевых компаний, производство в которых связано единой целью.

· комбинация разноотраслевых компаний, технологически не связанных между собой.

Существует ряд показателей, характеризующих уровень концентрации химических производств. Среди них показатели абсолютные (натуральные и стоимостные) и относительные.

Для отрасли в целом уровень концентрации оценивается по следующим показателям:

· доля крупных и крупнейших заводов в общем количестве заводов отрасли;

· доля продукта выпускаемого крупными и крупнейшими заводами в общем объеме производства продуктов отрасли.

Агрегатная и технологическая концентрация характеризуется долей установок или технологических линий определенной мощности в общем количестве установок данного типа.

Применительно к заводской концентрации и определению уровня концентрации на предприятиях вообще используют четыре показателя:

· объем производства валовой (товарной) продукции в оптовых ценах предприятия;

· стоимость основных фондов предприятия или их активной части;

· численность производственно-промышленного персонала.

· объем потребляемой электроэнергии

По мере научно-технического прогресса снижается роль численности персонала и соответственно растет роль объема потраченной энергии.

При оценке уровня заводской концентрации все эти четыре показателя должны рассматриваться совместно.

Известно, что одним из основных путей повышения технического уровня химических производств, улучшения технико-экономических показателей производства является строительство установок большой производственной мощности. Они обеспечивают следующие преимущества (по сравнению с мелкими установками):

· снижение капитальных вложений на производство единицы продукции;

· снижение себестоимости производства продукции;

· рост производительности труда;

· лучшая организация производства (8, с.193-194).

1.2 Преимущества и недостатки концентрации. определение оптимального размера предприятия

Экономические показатели работы предприятия (себестоимость, прибыль, рентабельность, производительность труда, материалоемкость и др.) в значительной мере зависят от развития концентрации производства, т.е. от объема выпускаемой продукции. С развитием концентрации экономические показатели работы предприятия, как правило, улучшаются до его оптимальных размеров, а затем могут ухудшаться.

Известно, что объем выпускаемой продукции зависит от величины задействованных производственных ресурсов, т.е. от величины переменного и постоянного капитала.

На предприятии объем выпуска продукции может быть увеличен за счет наиболее полного использования мощностей, в этом случае цель достаточно быстро достигается путем привлечения дополнительного количества переменного капитала. Если на предприятии отсутствует резерв производственных мощностей, то в этом случае увеличение выпуска продукции требует достаточно длительного времени и привлечения не только переменного, но и постоянного капитала. В первом случае экономический эффект достигается за счет снижения условно-постоянных затрат на единицу продукции (12, с.124).

Крупные предприятия имеют существенные как преимущества, так и недостатки перед средними и мелкими предприятиями.

Преимущества крупных предприятий в общем плане проявляются в следующем:

· они являются проводниками научно-технического прогресса, так

как имеют возможность осуществления всего цикла «наука—производство», т.е. проведения крупномасштабных научно-исследовательских, поисковых и прикладных работ, проектных и конструкторских работ, создания новой техники и ее распространения;

· легче внедряются и лучше используют более современное

и высокопроизводительное оборудование;

· создают лучшие предпосылки для применения более совершенной организации производства;

· с увеличением объема производства постоянные расходы

на единицу продукции снижаются, что ведет к снижению издержек производства;

· больше возможностей для углубления разделения и кооперирования труда;

· концентрация позволяет добиваться монопольного положения в отрасли;

· концентрация позволяет расширить рыночную власть путем централизации и лоббировать интересы крупных компаний.

Крупные предприятия, как уже отмечалось, имеют не только преимущества, но и недостатки, которые следует учитывать при проектировании и создании предприятий такого масштаба.

К недостаткам крупных предприятий следует, прежде всего, отнести:

· увеличение транспортных расходов на подвоз сырья, материалов и комплектующих изделий к предприятию и отправку готовой продукции потребителям вследствие возрастания радиуса транспортировки;

· при строительстве крупных химических производств требуются значительные единовременные капитальные вложения, сроки строительства увеличиваются, что приводит к омертвлению капитала;

· усложнение процесса управления с возрастанием масштабов предприятия;

· повышение нагрузки на природную среду со всеми вытекающими отсюда последствиями;

· нарушение принципа равномерного размещения промышленного производства и комплексного развития отдельных

регионов страны;

· возможность монополизации производства и др. (13. c.147-148).

Концентрация на любом предприятии должна контролироваться с целью достижения минимальных затрат на выпуск продукции независимо от того, по каким формам развивается этот процесс, т.е. на предприятии должны стремиться к выпуску оптимального объема продукции,

Известны два подхода к определению оптимального размера предприятия. Первый подход связан с минимизацией приведенных затрат (3i) на выпуск продукции, т.е.

3i = Сi + ЕнKi + Зтрi— > min,

где Сi — себестоимость продукции по i-му варианту;

Ен — нормативный коэффициент эффективности капитальных вложений;

Кi - капитальные вложения по i-му варианту;

3-трi, — транспортные расходы по i-му варианту.

Оптимальным считается такой размер предприятия, при котором достигается минимум приведенных затрат.

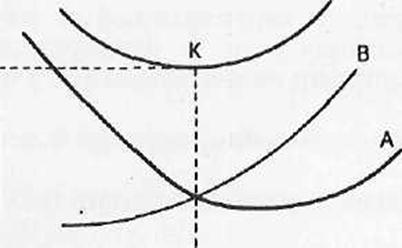

Известен и графический метод определения оптимального размера предприятия, суть которого показана на рисунке 1.

На рисунке 1 показана зависимость внутрипроизводственных затрат (А), внепроизводственных (В) и полных затрат (П = А + В) от объема выпускаемой продукции. Оптимальный размер предприятия достигается при минимуме полных затрат на выпуск продукции. На рисунке этот минимум обозначен точкой К.

Рисунок 1. Зависимость полных затрат на производство и реализацию продукции от объема производства

В западной литературе оптимальный размер предприятия определяется сопоставлением положительного и отрицательного эффекта масштабов производства. Вместо оптимального размера предприятия используется концепция минимального размера предприятия. Он представляет собой просто наименьший объем производства, при котором фирма может минимизировать свои долгосрочные средние издержки на единицу продукции (8, c.198).

Глава 2 Пути и формы концентрации производства на примере предприятий химической и нефтехимической промышленности

2.1 Преимущества Интенсивного пути концентрации производства на примерах предприятий химической и нефтехимической промышленности

Интенсивная концентрация производства - двигатель НТП

С экономической точки зрения наиболее целесообразный путь концентрации — интенсивный, так как в данном случае увеличение выработки продукции достигается за счет повышения производительности оборудования. Примеров выбора интенсивного пути концентрации производства в химической и ненефтехимической промышленности много. Такой путь концентрации осуществляется в агрегатной, технологической и заводской формах. Как правило, выбор такой схемы концентрации приносит ощутимую прибыль, но для ее реализации требуются крупные финансовые вложения на научно-исследовательские и опытно-конструкторские работы. Такие вложения по плечу только крупным компаниям с высоким уровнем концентрации.

Преимущество проведения крупномасштабных научно-исследовательских, поисковых и прикладных работ можно проследить в научно-техническом развитии многих крупных нефтехимических предприятий, имеющих высокий уровень концентрации производства. Эти предприятия добились больших успехов в своей отрасли.

Например, ОАО "Сибур-Нефтехим" проводит систематическую работу в области научно-технического развития, направленного на повышение качества продукции, разработку новых продуктов и технологий их производства, повышение экономической эффективности действующих производств, снижение расходов сырья и энергоресурсов. Часть работ по НИОКР проводится с привлечением сторонних организаций, часть работ ведется силами собственных Научно-исследовательского (НИЦ) и Проектно-конструкторского (ПКЦ) центров.

ОАО "Сибур-Нефтехим" является обладателем 24 патентов, зарегистрированных в Госреестре изобретений.

В разные годы на заводах, входящих в состав ОАО "Сибур-Нефтехим", впервые в стране было организовано производство более 30 видов новой продукции: винилхлорида и поливинилхлорида, перекиси бензоила и бензоилхлорида, капролактама из фенола, моноэтиленгликоля, диэтиленгликоля, перхлорвиниловой смолы, трихлорэтилена, полиакрилата, сульфоэтоксилата, коагулянта оксихлорида алюминия и других. Научно-технический центр предприятия впервые в стране разработал и внедрил технологии по производству безотходных этилцеллозольва и бутилцеллозольва, моносульфона, серии тормозных, охлаждающих и гидравлических жидкостей, новых марок ПВХ, продуктов на основе лапролов (27).

На заводе "Капролактам" работает единственная в мире крупнотоннажная установка получения хлора, эксплуатирующаяся на открытом воздухе в северных широтах. 14 сотрудников предприятия в различные годы были отмечены Государственными премиями СССР в области науки и техники (27).

Примером может стать так же компания ОАО «ЛУКойл», где нефтяной бизнес динамично развивают не только увеличением добычи, но и за счет регистрации своих прав на нововведения и инновации.

В 2004 году в Перми был введен в эксплуатацию уникальный комплекс глубокой переработки нефти, позволяющий ЛУКОЙЛУ производить дизельное топливо в соответствии со стандартом ЕВРО-4. Это первый подобный комплекс в России и седьмой – в мире. К 2007 году не менее 50% моторных топлив, выпускаемых на заводах ЛУКОЙЛа, будет соответствовать стандарту ЕВРО-3 (24).

Высокопроизводительное оборудование, снижение издержек и совершенствование организации производства

Примеров интенсивного пути концентрации производства в агрегатной, технологической и заводской формах много как на предприятиях в России, так и за рубежом. Химическая отрасль на протяжении последних лет активно развивается. Например, под руководством управляющей компании ОАО «СИБУР Холдинг» на ООО «Томскнефтехим» проводится модернизация производства, внедряются новые технологии. Руководство ОАО «СИБУР Холдинг» считает повышение эффективности существующего производства и управление издержками чрезвычайно важными стратегическими направлениями, наряду с безусловно необходимыми процессами технического перевооружения и модернизации производства. Это обусловлено требованиями рынка, когда конкурентное преимущество будет иметь тот, у кого себестоимость продукции ниже. По указанию президента ОАО «СИБУР Холдинг» А.В.Дюкова на предприятиях холдинга запускается программа по оптимизации производства, одним из них стал ООО «Томскнефтехим».

Цель действующей Программы – разработка предложений по оптимизации производства с экономическим эффектом. Для реализации Программы ОАО «СИБУР Холдинг» привлек консультантов из компании «Пауэр Менеджмент Холдинг», имеющей опыт реализации подобных проектов на предприятиях энергетики, металлургии, машиностроения и нефтехимии. Консультанты помогают организовать работу и внедрить систему повышения эффективности производства и снижения издержек на постоянной основе. На первом этапе консультанты организоваи знакомство с работниками предприятия и выбрали лучших – тех, кто непосредственно будет работать над реализацией Программы. Из их числа были созданы временные рабочие группы (ВРГ) на период до 1 сентября 2006 года.

Для выполнения задач по Программе и достижения поставленных перед предприятием целей в каждом подразделении с 14 июня 2006 года были сформированы экспертные группы (ЭГ). На ООО «Томскнефтехим» разработано и утверждено «Положение о реализации программы «Повышение эффективности производства и снижение издержек».

Реализация постоянно действующей системы повышения эффективности производства и снижения издержек на всех предприятиях ОАО «СИБУР Холдинг» позволит оптимально управлять издержками, снизить себестоимость продукции и повысить её конкурентоспособность на рынке (19).

Интересен пример компании ООО "Карпатнефтехим" (Ивано- Франковская область, Украина), которая входит в состав группы «ЛУКойл-Нефтехим». По предварительным прогнозам 2006 года она рассчитывает выработать более 107 тысяч тонн полиэтилена при проектной мощности 100 тысяч тонн.

За 9 месяцев текущего года предприятие выпустило 90 тыс. тонн полиэтилена. Объем производства этого полимера в 2005 году составил 105 тыс. тонн.

В течение 2005-2006 годов на производстве был проведен ряд мероприятий, позволивших оптимизировать работу установки по выпуску полиэтилена. В частности, во время плановых профилактических ремонтов были усовершенствованы отдельные проектные узлы, что позволило снизить затратную норму этилена с 1,025 до 1,019 тонны на 1 тонну получаемого полиэтилена, а также снизить использование электроэнергии с 0,44-0,46 до 0,435 тыс. кВт/ч. на одну тонну продукта.

В результате проведенных работ достигнуто уменьшение производства неспецификационного полиэтилена и его отходов с 46,8 до 0,25 кг на 1 тонну продукта (15).

Кроме того, начиная с 1 января 2007 года, компания "Карпатнефтехим" рассчитывает ежесуточно выпускать не меньше 150 тонн хлора. Об этом сообщил руководитель ООО "Карпатнефтехим" Сергей Чмыхалов на техническом совещании по вопросам выполнения мероприятий по улучшению технического состояния оборудования и повышение эффективности работы цехов из производства хлора и каустической соды и редкого хлора.

Необходимость наращения объемов выпуска этого продукта связана с несколькими причинами, в частности, дефицитом хлора на предприятиях Румынии и Российской Федерации, которые поставляют этот продукт "Карпатнафтохиму", нестабильным качеством поставляемого продукта, а также увеличением закупочной стоимости хлора.

С целью увеличения производства хлора на предприятии будут проведены работы по обновлению и замене оборудования. В настоящее время производство выпускает ежесуточно 120-130 тонн хлора (21).

А вот на Нефтехимическом заводе (НХЗ) ОАО «СИБУР-Нефтехим» в Кстове запущены в эксплуатацию две новые печи пиролиза углеводородного сырья F-120 и F-130. Пуском этих печей компания «СИБУР-Нефтехим» завершила реализацию второго этапа инвестиционной программы «2 + 3 + 4».

Данная инвестпрограмма, разработанная в 2004 году, предусматривает поэтапный ввод в эксплуатацию новых объектов на предприятиях ОАО «СИБУР-Нефтехим». В 2004 году были запущены в эксплуатацию товарно-сырьевая база сжиженных углеводородов и печь пиролиза углеводородного сырья F-110 на НХЗ в Кстове. В 2005 – 2006гг. была проведена реконструкция Завода окиси этилена и гликолей в Дзержинске и теперь запущены в эксплуатацию печи пиролиза F-120 и F-130 в Кстове. Эти события так же являются ярким примером интенсивной заводской или технологической концентрации.

Таким образом, за 2,5 года на ОАО «СИБУР-Нефтехим» реализованы пять серьезных инвестиционных проектов («2 + 3»), оставшиеся «4» проекта требуют более серьезных капитальных вложений и рассчитаны на перспективу.

Новые печи пиролиза F-120 и F-130 относятся к последнему поколению технологического оборудования подобного типа. Они были разработаны и изготовлены голландской фирмой «Кей-Ти-Ай» («KTI») в первой половине 1990-х годов. Тогда же печи F-110, F-120 и F-130 были поставлены на предприятие (в то время НХЗ входил в состав АООТ «НОРСИ»). Однако монтаж новых печей был отложен из-за финансовых трудностей, которые испытывал завод.

Тепловой КПД новых печей пиролиза составляет примерно 95%. Мощность каждой из них – 24 тонны сырья в час. Температурный режим - от 810 градусов (так называемый «мягкий» режим) до 880 градусов по шкале Цельсия.

По своей конструкции новые печи пиролиза углеводородного сырья существенно отличается от чехословацких печей пиролиза, работающих на НХЗ с 1981 года. Новые печи - однокамерные, с подовыми горелками. Каждая из них перерабатывает 24 тонны продукта в час, в то время как старые две двухкамерные печи перерабатывают не более 20 тонн продукта в час. При этом новые печи имеют более высокий температурный режим и большую производительность.

Новые печи пиролиза оснащена современной автоматизированной системой управления японской фирмы «Йокогава» («Yokogawa»), что упрощает процесс контроля за производством и повышает надежность эксплуатации.

Как и старые печи пиролиза, печи F-120 и F-130 работают как на жидком, так и на газообразном сырье. В отличие от них новые печь имеют встроенный пароперегреватель, что позволяет более полно использовать температуру отходящих газов, они также имеют новый тип змеевика, горелок и т.д. Все эти конструктивные изменения в совокупности обеспечивают существенную экономию сырья, повышают селективность отбора продукта – позволяют добиваться более высокого выхода ценных компонентов этилена, пропилена, бензола. Кроме того, новые печи обеспечивает существенно большую экологичность процесса пиролиза за счет снижения выброса вредных ингредиентов в атмосферу и снижения температуры дымовых газов.

Пуск в эксплуатацию печей пиролиза F-120 и F-130 являются важным этапом реализации программы по увеличению мощности НХЗ сначала до 360 тыс., затем – до 430 тыс. тонн этилена в год, что позволит обеспечить сырьем проектируемое производство ПВХ. Такие нововведения – ярчайший пример агрегатной концентрации, еще раз доказывающий, что интенсивный путь развития во много эффективнее экстенсивного (20).

Подобным примером может стать ОАО "НАК Азот" (г. Новомосковск, входит в МХК "Еврохим") приступивший к работам по реконструкции цеха сложных минеральных удобрений (СМУ).

Реконструируемый цех СМУ работает с 1969 года. За время эксплуатации оборудование практически полностью выработало свой ресурс.

Проект реконструкции предусматривает создание производства кальций- аммиачной селитры (CAN) с содержанием азота не более 28%. Данный продукт является невзрывоопасным, и считается одним из самых высокоэффективных универсальных азотных удобрений, пригодных для применения на всех почвах и под все сельскохозяйственные культурные растения, отмечается в сообщении.

В рамках проекта, реализация которого будет продолжаться в течение 2007 года, планируется модернизировать три технологические цепочки грануляции, сушки, рассева с заменой грануляционных барабанов, смонтировать узел концентрирования раствора нитрата аммония и провести реконструкцию линии охлаждения готового продукта.

Работы также включают установку новой автоматизированной системы управления технологическим процессом, реконструкцию схемы аспирации и очистки загрязненного воздуха и ряд других мероприятий.

На производстве будут использованы технологические и технические разработки фирмы "SNS-Лавалин" (Канада), позволяющие производить продукты на основе сплава аммиачной селитры и карбонатов кальция и магния.

Мощность производства составит до 400 тыс. тонн в год. Общая стоимость проекта превышает 400 млн рублей. Такие затраты под силу только крупным предприятием с достаточным уровнем концентрации (29).

В 2007 году "Завод минеральных удобрений Кирово-Чепецкого химического комбината" (ЗМУ КЧХК, Кировская обл.) планирует увеличить объем производства и реализации сыпучей продукции на 324 тыс.тонн до 2,037 млн тонн.

В следующем году ЗМУ планирует значительно увеличить объемы выпускаемой на заводе продукции. Общий рост по сравнению с уровнем 2006 года составит 11,6 % или 232 тыс. тонн. Выпуск селитры предполагается увеличить на 16,6%, а производство сложных удобрений - на 22,7%.

Помимо этого, планируется увеличить загрузку мощностей. В общей сложности она станет больше на 13,2% и составит по производству аммиака 113%, по производству селитры - 139 % , по производству сложных удобрений - 98,4%.

Рост выпуска продукции будет обеспечен развитием производства. Для реализации этих целей будет проведена реконструкция действующих производств аммиака, азотной кислоты, аммиачной селитры и сложных удобрений (15).

Интересные примеры концентрации по интенсивному пути можно привести и в Татарстане.

Компания "Казаньоргсинтез" завершает реконструкцию на заводе по производству и переработке полиэтилена низкого давления.

Основная цель реконструкции данного производства, начатой в январе 2005 года, - увеличение мощностей по выпуску полиэтилена низкого давления с 210 тыс. тонн до 510 тыс. тонн в год.

В рамках проекта предполагается также усовершенствовать технологический процесс получения ПЭНД за счет использования современных катализаторов и внедрения нового оборудования, управляемого с помощью АСУ ТП. Результатом обновления производства должно стать также расширение марочного ассортимента полиэтилена низкого давления и повышение промышленной безопасности.

В ходе реконструкции на заводе ППЭНД был построен и введен в эксплуатацию ряд объектов, в частности, оборудование отделения очистки сырья, компрессорные станции этилена и циркуляционного газа. Помимо этого, введены в эксплуатацию компрессорные станции азота и газодувки для пневмотранспортных систем, предназначенных для транспортировки полиэтилена из цеха полимеризации в отделение хранения полиэтиленового порошка (22).

В качестве зарубежного примера можно рассмотреть компанию PetroChina. Это крупнейшая нефтяная компания Китая, ввела в эксплуатацию этиленовую установку на заводе в г. Ланьчжоу (Китай), мощности которой были увеличены втрое - до 700 тыс.тонн в год. Осуществление данного проекта стало возможным после завершения опытного пуска основной установки этилена мощностью 460 тыс. тонн в год.

На расширение производства этилена в Ланьчжоу в целом было потрачено 7 млрд юаней (891 млн долларов). Аналитики компании предполагают, что в результате развития данного завода его ежегодные продажи увеличатся на 10 млрд юаней (127,3 млн долларов), а прибыль - на 2 млрд юаней (25,5 млн долларов) (27).

Стремление к монопольной и рыночной власти путем слияний, поглощений

Основные принципы развития крупных компаний в 80-е годы – экономия, гибкость, маневренность и компактность – во второй половине 90-х годов сменились ориентацией на экспансию и рост. Крупные компании стремятся изыскивать дополнительные источники расширения своей деятельности, среди которых одним из наиболее популярных является концентрация производства путем слияние и поглощение компаний. Слияние – один из самых распространенных приемов развития, к которому прибегают в настоящее время даже очень успешные компании. Этот процесс в рыночных условиях становится явлением обычным, практически повседневным.

Основная причина реструктуризации компаний в виде слияний и поглощений кроется в стремлении получить и усилить синергетический эффект, т.е. взаимодополняющее действие активов двух или нескольких предприятий, совокупный результат которого намного превышает сумму результатов отдельных действий этих компаний. Синергетический эффект в данном случае может возникнуть благодаря:

· экономии, обусловленной масштабами деятельности;

· комбинирования взаимодополняющих ресурсов;

· финансовой экономии за счет снижения трансакционных издержек;

· возросшей рыночной мощи из-за снижения конкуренции (мотив монополии);

· взаимодополняемости в области НИОКР.

Порой при слиянии, прежде всего, горизонтального типа, решающую роль играет (гласно или негласно) стремление достичь или усилить свое монопольное положение. Слияние в данном случае дает возможность компаниям обуздать ценовую конкуренцию: цены из-за конкуренции могут быть снижены настолько, что каждый из производителей получает минимальную прибыль. Однако антимонопольное законодательство ограничивает слияния с явными намерениями повысить цены. Иногда конкуренты могут быть приобретены и затем закрыты, потому что выгоднее выкупить их и устранить ценовую конкуренцию, чем опустить цены ниже средних переменных издержек, заставляя всех производителей нести существенные потери (5).

Проявившаяся в последние годы в мировой химической промышленности тенденция к слияниям и поглощениям в 2005 году еще более усилилась. В первом полугодии во всем мире отмечено заключение сделок по приобретению химических компаний на общую сумму 16 млрд долларов, тогда как в тот же период 2004 года их было заключено только на 7 млрд долларов.

Первое полугодие 2005 года превосходит 2004 год и по количеству сделок. Так, за это время было куплено 39 компаний стоимостью свыше 25 млн долларов каждая против 37 компаний в первом полугодии 2004 года. Ожидается, что общее количество сделок по итогам 2005 года превысит 67, которые были зарегистрированы в 2004 году.

По данным, приведенным на Первом Московском международном саммите директором по экономике и финансам МХК «Еврохим» Артуром Маркаряном, уже в 2001 году 10