Проектирование строительства завода цинкования мелкоразмерных конструкций

Содержание

1. Задание

2. Введение

3. Общие исходные данные

4. Функционально-технологические условия

5.Технико-экономическое обоснование принятого варианта

6. Архитектурно-строительная часть

6.1 Общие данные для проектирования

6.2 Решение генерального плана

6.3 Объемно-планировочное решение

6.4 Конструктивное решение

6.5 Теплотехнический расчет стенового ограждения

6.6 Технико-экономические показатели

7. Санитарно-техническое оборудование

7.1 Отопление и вентиляция

7.2 Водоснабжение и канализация

7.3 Электротехническая часть

8. Расчетно-конструктивная часть

8.1 Краткая характеристика основных конструкций каркаса здания

8.2 Расчет ферм

8.3 Расчет прогона

8.4 Расчет рамы

8.5 Основания и фундаменты

9. Технология, организация, планирование и управление строительства

9.1 Выбор методов производства работ

9.2 Проектирование технологии производства работ

9.3 Технологическая карта на монтаж каркаса покрытия

9.4. Выбор рациональных методов организации работ

9.5 Проектирование плана финансирования строительства

9.6 Календарные планы строительства объекта

9.7 Разработка планов обеспечения ресурсов

9.8 Строительный генеральный план

10. Экономическая часть и технологические показатели

11. Техника безопасности и охрана труда

11.1 Анализ основных опасных и вредных факторов производственного процесса

11.2 Пожарная безопасность

11.3 Электробезопасность

11.4 Расчёт устойчивости крана

11.5 Техника безопасности на строительной площадке при выполнении работ

11.6 Определение опасных зон

11.7 Охрана окружающей среды

12. Список использованной литературы

В данной работе разработан проект строительства завода цинкования мелкоразмерных конструкций. Проработаны следующие разделы: архитектурно-строительный; расчётно-конструктивный; технология строительства; экономический; техника безопасности и охрана труда. Были рассчитаны следующие конструкции: стропильная ферма, сплошная колонна среднего и крайних рядов, фундаменты под среднюю и крайние колонны. Графическая часть включает в себя: 1-фасады здания; 2-план; 3-разрезы и план кровли, узлы; 4-план озеленения; 5-ферма Ф-1; 6-ферма Ф-2; 7- поперечная рама завода, схемы связей, колонны К-1,К-2 и К-3; 8-палан фундаментов;9календарный план;10-стройгенплан; 11-технологическая карта на монтаж конструкций покрытия.

Место строительства г. Тула. Район строительства по снеговой нагрузке III, по ветровой нагрузке I (расчетный вес снегового покрова-1.8кПа, расчетная температура наружного воздуха-28ÅС, скоростной напор ветра-0.23кПа).

Климатический район строительства – II В

Расчетная снеговая нагрузка – 180 кг/м2

Нормативный скоростной напор ветра – 23 кПа

Расчетная зимняя температура - -28°С

За отметку 0.000 принят уровень чистого пола цеха

4. Функционально-технологические условия

Завод цинкования мелкоразмерных конструкций располагается на территории г. Тулы и состоит из:

·производственного корпуса (цех горячего цинкования);

·бытового корпуса;

·административно-бытового корпуса;

·погрузочно-разгрузочных площадок (2 шт.);

·трансформаторной подстанции;

·контрольно-пропускного пункта (КПП);

·площадки для кратковременной стоянки 8 автомобилей;

·вольера для служебных собак;

·ограждения.

Процесс горячего цинкования – это гальваническое (диффузное) покрытие, получаемое при погружении металлического изделия в расплавленный цинк при t = 440 - 460 СÅ. В результате реакции между металлом и цинком создаётся сплав металла с цинком и таким образом формируется прочное, стойкое и долговечное покрытие, сохраняющее обрабатываемый металл от коррозии. Поверхность обрабатываемого металла должна быть хорошо очищена по средством обезжиривания и травления для получения химически чисто поверхности.

Горячему цинкованию подвергаются изделия из углеродной стали с массовой долей кремния не более 0,37% углерода не более 0,18% согласно ГОСТ 24723.

Технологический процесс горячего цинкования включает в себя следующие операции:

· цеховая кран-балка перемещает траверсу в ванну обезжиривания, где в растворе ~9% кислотного обезжиривания в ~20 мин, при t=45ÅС изделия проходят предварительную обработку;

· затем изделия подаются в ванну травления на 40 мин. В раствор 16% - 22% соляной кислоты при t=40ÅC;

· далее изделие кран-балкой подаётся в ванну флюсования, в раствор: хлористый цинк 250 – 350 г/л, эмульгатор ОП-10 до 10 г/л;

· кран-балка перемещает траверсу в сушильную камеру на 10мин. при t = 80 - 120ÅС;

· далее траверса с изделиями перемещается в печь цинкования. Цинкование осуществляется путём плавного погружения изделий в расплав, оптимальная скорость загрузки – 0,5 м/мин.

Доставка сырья и материалов на предприятие и вывоз готовой продукции осуществляется автомобильным транспортом.

Транспортные операции внутри участков осуществляются автопогрузчиками.

Затраты на специальные природоохранные мероприятия в проекте не предусмотрены.

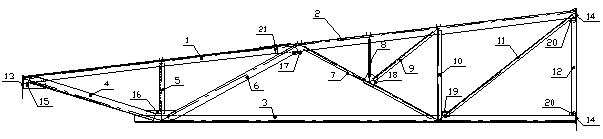

5. Технико-экономическое обоснование принятого варианта

Технико-экономическое обоснование будем проводить по расходу материала, в единицах измерения (кг). Расчет ферм смотри п.8 донного проекта.

Первый вариант – фермы металлические с трапециевидной формой с сечением элементов из спаренных уголков и опорными нисходящими раскосами.

Рис. 5.1. Отправочная марка фермы по первому варианту.

Спецификация стали марки ВСт3пс6-1

Рис. 5.2. Отправочная марка фермы по второму варианту.

Спецификация стали марки ВСт3пс6-1

Второй вариант экономически лучше, т.к. масса отправочной марки на 716,65кг. легче. Но во втором методе в сборочных марках используется прокатный тавр, который импортируется, в следствии чего масса 1кг. стали дороже отечественного. Если прокатные тавры изготавливать путем продольного распиливания двутавров отечественного изготовления, то это не приведет к уменьшению себестоимости стали, т.к. технология распиливания двутавров в тавры сложный и требует специального технологического оборудования.

В конструкции покрытия будем использовать ферму по первому варианту сравнения.

6. Архитектурно-строительная часть

6.1 Общие данные для проектирования

Место строительства г. Тула. Район строительства по снеговой нагрузке III, по ветровой нагрузке I. Рельеф территории застройки - спокойный. Грунт – пучинистый (суглинок мягкопластичный). Расчетная зимняя температура - -28°С. За отметку 0.000 принят уровень чистого пола цеха.

6.2 Решение генерального плана

Участок проектирования расположен в г. Туле.

На участке проектирования размещаются следующие здания и сооружения:

·производственный корпус (цех горячего цинкования);

·бытовой корпус;

·административно-бытовой корпус;

·погрузочно-разгрузочные площадки (2 шт.);

·трансформаторная подстанция;

·контрольно-пропускной пункт (КПП);

·площадки для кратковременной стоянки 8 автомобилей;

·вольер для служебных собак;

·ограждение.

В основу компоновки генерального плана положена технологическая схема производства.

На участка проектирования прокладываются сети:

·хозяйственно-питьевого производственного и противопожарного водопровода;

·бытовой и производственной канализации;

·электроснабжения;

·газопровода.

Прокладка сетей на участке, за исключением газопровода, предусматривается подземным способом. Прокладка газопровода – на опорах.

Для обеспечения нормальных санитарно-гигиенических условий и создания благоприятной производственной среды на участке проектирования и его архитектурно-декоративного оформления проектом предусматриваются следующие мероприятия по благоустройству территории и ее озеленению:

·устройство дорог и тротуаров с твердым покрытием;

·устройство газонов и цветника;

·посадка деревьев;

·установка малых архитектурных форм (скамьи и урны).

Основным видом озеленения приняты газоны. Газоны устраиваются обыкновенные.

Основные показатели по генеральному плану на листе графической части.

6.3 Объемно-планировочное решение

6.3.1 Производственный корпус

Проектом предусматривается строительство одноэтажного отапливаемого здания со световым фонарем между осями: 2-12, монолитным железобетонным фундаментом и металлическим каркасом. Внешние стены цеха: навесные стеновые панели толщиной – 100мм.

Пролет А-Б по всей длине здания (120м.) оборудован четырьмя мостовыми кранами легкого режима работы. Пролет Б-В бескрановый, длиной 50.0 м.

Габариты здания:

· длина -120.0 м.;

· ширина-24.0 + 18.0 = 42м.;

· высота до низа стропильных конструкций в пролёте А-Б – 11.1м., в пролёте Б-В – 8.89м.;

· отметка головки крановогорельса – 9.1м.

Пролет А-Б оборудован световым фонарём, расположенным по коньку пролёта.

Кровля легкая, рулонная.

6.3.2 Бытовой корпус

Здание бытовых помещений пристроено к основному корпусу цеха вдоль оси В, между осями 3-7, отделено от производственных помещений кирпичной стеной, толщиной – 380мм. Это двух этажное здание с металлическим каркасом. Перекрытия сборное железобетонное, фундамент монолитный. Все внутрение перегородки – кирпичные: кирпич М50, раствор М100. Наружные стены из навесных трехслойных панелей.

За отметку 0.000 принят уровень чистого пола первого этажа. Вдоль периметра здания предусмотрен асфальтовая отмостка на щебеночной основе, шириной – 1.0 м. Кровля легкая, рулонная.

Бытовые помещения расчитаны на 80 человек работающих при трехсменном режиме работы.

6.4.1 Конструктивные решения производственного корпуса:

· здание запроектировано в цельнометаллическом каркасе с легкими ограждающими конструкциями стен и кровли;

· каркас решен по связевой схеме (жескость каркаса обеспечивается системой горизонтальных и вертикальных связей);

· кровля предусмотрена двускатной с уклоном равным 12% и организованным наружным водоотводом;

· шаг основных колонн каркаса по продоляным рядам предусмотрен равным 10.0м., фахверковых колонн -5.0м. (между основными колоннами), торцевых – 6.0м.;

· стропильные конструкции запроектированы в виде ферм трапецивидной формы с сечением элементов из спаренных и одиночных уголков и опорными нисходящими раскосами;

· шаг стропильных ферм принят равным 10.0 м.;

· стеновое ограждение разработано с применением типовых стеновых панелей типа «Сендвич»;

· для облегчения выверки при монтаже колонн каждый анкерный болт имеет гайки и шайбы верху и снизу опорной плиты;

· обрез фундамента располагается на отметке -0,200. Фундамент под колонны крайнего ряда, свайный, с размерами подколонника (ростверка) 600х600мм., глубина заложения -1.5м. Фундамент под колонны среднего ряда, свайный кустовой, с размерами подколонника 600х600мм.,ростверка 1600х1600мм., глубина заложения -1.5м.

· конструкция пола см. табл. 6.1.

Экспликация полов

Таблица 6.1

| Номер помещения | Тип пола | Схема пола или тип пола по серии | Данные элементов пола (наименование, толщина, основание и др.), мм. | Площадь, м2 |

| 28* | Наливной |

| Наливной пол 5 Выравнивающий слой 50 Подготовительный слой (бетон М150, армированный Ç10AI, с шагом 150х150мм.) 95 Грунт основания с втрамбованным щебнем, крупностью 40-60мм. 150 | 4500 |

*-номер помещения см. лист 2 графической части

· окна и двери см. ведомость заполнения проемов на листе 3 графической части.

6.4.2 Конструктивные решения бытового корпуса:

· здание запроектировано в цельнометаллическом каркасе с легкими ограждающими конструкциями стен и кровли;

· каркас решен по рамной схеме (жескость каркаса обеспечивается заделкой колонн в фундамент и шарнирное соединение ригеля с колонной);

· кровля предусмотрена двускатной с уклоном равным 5% и организованным наружным водоотводом;

· шаг колонн каркаса по продоляным рядам предусмотрен равным 5.0м., торцевых – 6.0 м.;

· стеновое ограждение разработано с применением типовых стеновых панелей типа «Сендвич»;

· обрез фундамента располагается на отметке -0,200. Фундамент под колонны свайные, с размерами подколонника (ростверка) 600х600мм., глубина заложения -1.5м. Под колонны среднего ряда, фундамент выполнен в виде свайного куста, с размерами ростверка 1600х1600мм., глубина заложения -1.5м.

· фундамент под стены лестничной площадки выполнен ленточным из сборных железобетонных блоков;

· конструкция пола см. табл. 6.2.

Экспликация полов

Таблица 6.2

| Номер помещения* | Тип пола | Схема пола или тип пола по серии | Данные элементов пола (наименование, толщина, основание и др.), мм. | Площадь, м2 |

| 1,4,11 | Плитка «керамо-гранит» по грунту |

| Облицовочная плитка-«керамический гранит» 6-8 Стяжка из цем.-песчанного р-ра М150 30 Подстилающий слой бетона класса В7.5, армированный сеткой Ç4ВрI 160 Грунт основания с втрамбованным щебнем, крупностью 40-60мм. 100 | 76.3 |

| 6,7,8,13 | Керамическая плитка по грунту |

| Керамическая плитка 5 Стяжка из цем.-песчанного р-ра М150 30 Два слоя гидроизола 6-8 Подстилающий слой бетона класса В7.5, армированный сеткой Ç4ВрI 160 Грунт основания с втрамбованным щебнем, крупностью 40-60мм. 100 | 3.5 |

| 2,3,5,9 | Линолеум по грунту |

| Линолеум на теплоизолирующей подоснове 5 Прослойка из клеящей мастики 5 Стяжка из цем.-песчанного р-ра М150 30 Подстилающий слой бетона класса В7.5, армированный сеткой Ç4ВрI 160 Грунт основания с втрамбованным щебнем, крупностью 40-60мм. 100 | 115.5 |

| 10,12,14,27 | Бетонный по грунту |

| Слой бетонного раствора М200 30 Стяжка из цем.-песчанного р-ра М150 30 Подстилающий слой бетона класса В7.5, армированный сеткой Ç4ВрI 160 Грунт основания с втрамбованным щебнем, крупностью 40-60мм. и пропитанный битумом 100 | 118.0 |

| 25 | Плитка «керамический гранит» |

| Облицовочная плитка-«керамический гранит» 7 Цементно-песчанный раствор М150 30 Стяжка поризованная из фосфогипса 18 Подстилающий слой из бетона класса В7.5 25 Ж/б плита перекрытия 220 | 77.7 |

| 18,19,20,23 | Керамическая плитка |

| Керамическая плитка 6 Цементно-песчанный раствор М150 30 Стяжка поризованная из фосфогипса 18 Два слоя гидроизола 6 Подстилающий слой из бетона класса В7.5 25 Ж/б плита перекрытия 220 | 35.5 |

| 15,16,17,21,22,24,26 | Линолеум |

| Линолеум на теплоизолирующей подоснове 5 Прослойка из клеящей мастики 5 Стяжка из цем.-песчанного р-ра М150 30 Теплоизоляционный слой из керамзита 40 Ж/б плита перекрытия 220 | 215.5 |

*-номер помещения см. лист 2 графической части

· отделка помещений см. табл. 6.3.

Ведомость отделки помещений. Площадь,м2

Таблица 6.3

| Наименование или номер помещения | Потолок | Стены или перегородки | Примечание | ||

| Вид отделки | Площадь | Вид отделки | Площадь | ||

| 1,4,25 | Подвесной потолок типа «ARMSTRONG» | 64.6 | Штукатурка, шпатлевка, водоэмульсионная покраска | 333.0 | Высота 2.7м. |

| 2,3,5,9,10,11,12,14,16,17, 21,24,27 | Водноэмульсион-ная покраска | 273.2 | Штукатурка, шпатлевка, водоэмульсионная покраска | 748.0 | Высота 3.0м.. |

| 15,22,26 | Подвесной потолок типа «ARMSTRONG» | 153.7 | Стеклообои с последующей окраской | 188.95 | Высота 2.7м. |

| 6,7,8,13,18,19,20,23 | Водноэмульсион-ная покраска | 70.0 | Керамическая плитка | 314.78 | Высота 3.0м.. |

· окна и двери см. ведомость заполнения проемов на листе 3 графической части.

6.5 Теплотехнический расчет стенового ограждения

Строительство ведется в г. Тула.

Влажностный режим – умеренный.

I. Требуемое сопротивление теплопередаче ограждающих конструкций (за исключением светопрозрачных), отвечающим санитарно-гигиеническим и комфортным условиям, определяется по формуле (1)

СНиП II-3-79*

где n - коэффициент, принимаемый в зависимости от положения наружной поверхности ограждающих конструкций по отношению к наружному воздуху по табл. 3* СНиП II-3-79*;

tв – расчетная температура внутреннего воздуха, 0С, принимаемая согласно ГОСТ 12.1.005-88 и нормам проектирования соответствующих зданий и сооружений;

![]()

tн – расчетная зимня

я температура наружного воздуха, 0С, равная средней температуре наиболее холодной пятидневки обеспеченностью 0,92 по СНиП 2.01.01-82;

Δtн– нормативный температурный перепад между температурой внутреннего воздуха и температурой внутренней поверхности ограждающей конструкции, принимаемый по табл. 2* СНиП II-3-79* ;

αв – коэффициент теплопередачи внутренней поверхности ограждающих конструкций, принимаемый по табл. 4* СНиП II-3-79* .

где n = 1;

tв = 22 0С; tн = – 280С; Δtн = 6,00С.

![]()

II. Требуемое сопротивление теплопередаче градусо-сутки отопительного периода (ГСОП) определяем по формуле (1а) СНиП II-3-79*

ГСОП=(tв-tот.пер.)zот.пер.

где tв – то же что и в формуле 1;

zот.пер– средняя температура , 0С, и продолжительность, сут, периода со средней суточной температурой воздуха ниже или равной 80С по СНиП 2.01.01–82.

где tв = 22 0С; tот.пер .= – 3,80С; zот.пер = 213 сут.

III. Термическое сопротивление R м20С/Вт, слоя многослойной ограждающей конструкции определяем по формуле 3 СНиП II-3-79*

ГСОП = (22+3,8) × 207 = 5340,6

где δ– толщина слоя, м;

λ – расчетный коэффициент теплопроводности материала слоя, Вт/ ( м 0С), принимаемый по прил. 3* СНиП II-3-79*.

а) Сталь.

![]()

![]()

б) Стекловолокнистый материал, плотностью 17 кг/м3

![]()

в) Сталь.

![]()

![]()

V. Сопротивление теплопередаче R0 м2 0С/Вт ограждающей конструкции следует определять по формуле (3) СНиП II-3-79*

где αв то же, что в формуле (1);

![]()

Rк – термическое сопротивление, м2*0С/Вт, определяемое многослойной в соответствии с пп. 2.2 и 2.8 СниП II-3-79*;

αв – коэффициент теплопередачи (для зимних условий) наружной поверхности ограждающих конструкций, Вт/( м 0С),принимаемый по таблице 6*.

VI. Термическое сопротивление Rк м2 0С/Вт, ограждающей конструкции с последовательно расположенными однородными слоями следует определять как сумму термических сопротивлений отдельных слоев

Rк = (R1+ R2+………+ Rn)*r

где R1 ,R2 ,…….Rn – термическое сопротивление отдельных слоев ограждающей конструкции, м2 0С/Вт, определяемые по формуле 3* СниП II-3 79*.

Rк = (0,00001 + 2.5 + 0,00001)*0,94 = 2.35

где r = 0,94 – понижающий коэффициент для Rк, определяемый по табл. 13 СНиП II-3-79* .

Полученный результат сравниваем с RГСОПтр ,взятом из табл. 1 б* СНиП II-3-79*

R0=2,53> RГСОПтр=2,07

![]()

Запроектированная многослойная ограждающая конструкция отвечает требованиям СНиП II-3-79*.

6.6 Технико-экономические показатели

Производственный корпус:

· площадь застройки – 4113.5 м2

· строительный объем – 391952.44 м3

· общая площадь – 3898.3 м2

Бытовой корпус:

· площадь застройки – 375.0 м2

· строительный объем – 2812.5 м3

· общая площадь – 672.0 м2

7. Санитарно-техническое оборудование

7.1.1 Производственный цех

Отопление в помещениях цеха горячего цинкования воздушное. Агрегаты воздушного отопления нагревают рециркуляционный воздух. Трубопроводы систем отопления приняты из стальных труб: водогазопроводных по ГОСТ 3262-75* и бесшовных по ГОСТ 8732-70. Неизолированные трубопроводы окрашены масляной краской за два раза. Система отопления рассчитана на поддержание температуры внутреннего воздуха +15ÅС - 22ÅС. Для нагрева воздуха в отопительных агрегатах служит горячая вода с параметрами Т1=85ÅС, Т2=65ÅС. Приготовление горячей воды осуществляется в теплоэкономайзере, работающем на дымах, выходящих из печи цинкования. Для предотвращения проникновения холодного воздуха в цех, при открывании ворот, проектом предусмотрена установка воздушных отсечных завес. Завесы устанавливаются в горизонтальном положении над воротами.

Вентиляция цеха горячего цинкования запроектирована приточно-вытяжная с механическим побуждением. В проекте предусмотрены установки приточных и вытяжных систем.

1. В продольном направлении по бортам ванн цинкования установлены трубы всасывания, снабженные рядом специальных отверстий. Дымы сгорания, получаемые от печи цинкования, попадают в блок теплоэкономайзера через дымоходы, проложенные в железобетонном полу. От теплоэкономайзера дымы поступают в каналы генератора тепла для сушильной камеры для последующего смешивания или выброса в атмосферу, исходя из того, следует ли еще их температура заданным температурным пределам.

2. Система очистки «белых» дымов состоит из:

·установки всасывания «белых» дымов;

·установки фильтрации «белых» дымов.

Установка всасывания и выброса «белых» дымов основана на принципе создания герметического закрытия во время погружения материала, достаточного для достижения эффективности улавливания, приближающейся к 100%. Система состоит из трех основных частей:

·неподвижная кабина, размещенная на самой печи и оснащенная подвижными дверями и окнами;

·подвижный дымоуловитель в виде колпака, расположенный на мостовом кране цинкования, который соответствует неподвижной кабине и завершает закрытие в виде «коробки»;

·часть, занимающаяся непосредственно всасыванием, состоящая из одной трубы всасывания, вентилятора и выхлопной трубы. Если требуется фильтрация выбрасываемых дымов, достаточно просто вставить систему фильтрации сразу после вентилятора всасывания.

Фильтр для белых дымов устанавливается после вентилятора всасывания. Условленная электрическая мощность учитывает увеличение мощности, которое требуется вентилятору всасывания из-за потерь нагрузки, вызванных наличием фильтра.

Пропускная способность всасывания: 90.000м3/час.

Размеры вытяжной трубы: 1.4х14.0м.

Степень очистки: 98%.

3. Система очистки «кислых» дымов состоит из:

·установки всасывания испарений кислоты;

·установки уничтожения паров кислоты.

Установка уничтожения паров кислоты комбинируется с установкой, описанной ниже. Воздух вынуждают проходить через промывочную колонну с компонентами наполнения, где встречается с водой в противотоке. Затем, перед выбросом в атмосферу, воздух встречается с отделителем капель.

Установка всасывания испарений кислоты и удаления паров кислоты изготовлены по принципу поддержания в состоянии разрежения всей зоны испарений, находящейся над ваннами предварительной обработки, поэтому воздух, находящийся над ваннами, стремится вниз. Именно поэтому каналы по бортам ванн установлены и расположены так, чтобы позволить правильное применение данного принципа работы.

Таким образом, система базируется на том, что один или несколько вентиляторов всасывания, в зависимости от объёмов, подлежащих всасыванию, постоянно забирают воздух: в этом случае вынужден проходить через отверстия, оставленные между желобками.

Объём потока выброса: 37000м3/час.

Размеры вытяжной трубы: 1.5х14.0 м.

Степень очистки: 98 %.

4. В проекте приняты централизованные установки приточно-вытяжной вентиляции. Вентплощадка под размещение приточных камер расположена на первом этаже пристроенных к цеху бытовых помещений. Вентплощадки под размещение вытяжных вентиляторов предусмотрены непосредственно в цехе. Схема воздухозабора приточных систем решена с учетом размещения приемных устройств в менее загрязненной зоне. Очистка наружного приточного воздуха от пыли предусмотрена в ячейковых фильтрах. Нагрев приточного воздуха осуществляется в электрокалориферах. В целях освобождения основного объема производственного помещения от инженерных коммуникаций, прокладка их ведется по возможности в межферменном пространстве.

В целях защиты от коррозии воздуховоды, приточной и вытяжных систем, изготовлены из стали тонколистовой оцинкованной. Вытяжные вентиляторы предусмотрены из нержавеющей стали. В теплый и переходный периоды года в дополнение к механической системе вытяжной вентиляции проектом предусмотрено устройство естественной вентиляции. Естественная вентиляция осуществляется через аэрационный фонарь и открывающиеся фрамуги окон.

7.1.2 Бытовой корпус

Теплоснабжение бытового корпуса осуществляется от электрического котла. Параметры теплоносителя (горячей воды на нужды отопления Т1=85ÅС, Т2=65ÅС. Система отопления в помещениях бытового корпуса завода цинкования запроектирована водяная, однотрубная с нижней разводкой. Основная разводка магистральных трубопроводов отопления осуществляется по полу первого этажа. В качестве нагревательных приборов приняты радиаторы алюминиевые GLOBAL. Для выпуска воздуха из системы отопления на приборах верхнего этажа установлены автоматические воздуховыпускные краны. Для отключения стояков на них предусмотрена установка шаровых кранов. Для монтажной регулировки теплоотдачи установленных радиаторов на подающих подводках к ним запроектированы шаровые краны. Трубопроводы системы отопления выполнены из стальных водогазопроводных труб по ГОСТ 3262-75*. Не изолированные трубопроводы окрашены масляной краской за два раза. Система отопления рассчитана на поддержание температуры внутреннего воздуха +18 - +20ÅС.

Вентиляция в помещениях бытового корпуса предусмотрена приточно-вытяжная с механическим побуждением. Воздух подается в верхнюю зону помещений через жалюзийные решетки. Удаление воздуха происходит по воздуховодам, с помощью канальных вентиляторов. Вытяжной воздух выбрасывается выше уровня парапета на 0.5 м.

7.2 Водоснабжение и канализация

Врезка проектируемого водопровода предусмотрена в магистральный трубопровод диаметром 150мм., проходящий по территории промышленной площадки в минимальном приближении к проектируемому заводу цинкования на расстоянии 7.5м. На месте врезки устанавливается отключающая арматуру (задвижка), пожарный гидрант и монтируется ж/б колодец. Источником водоснабжения проектируемой промзоны является скважина с дебитом воды 90м3/час. Артезианская скважина расположена вблизи проектируемой промплощадки, скважинный насос работает автоматически от датчиков давления в аккумуляторных баках. В узле ввода установлены два гидропневматических мембранных бака объемом 500м3. Магистральная сеть водопровода по территории промплощадки запроектирована тупиковой длиной 190м. Оканчивается водопроводная сеть колодцем с пожарным гидрантом и отключающей арматурой на ввод водопровода в бытовой корпус и на перспективную подачу воды на соседние предприятия. По периметру корпуса расставлены наружные поливочные краны диаметром 25мм. Трубопроводы запроектированы из стальных труб. магистральные трубопроводы диаметром 100мм. смонтированы в теплоизоляции. Подводки водопровода к техническому оборудованию в полу уложены в футляры. Хозяйственно-фекальные сточные воды с территории проектируемой промышленной площадки, отводятся в существующую сеть канализации, расположенной рядом.

Водопроводные и канализационные колодцы выполнены из сборных ж/б элементов. Трубопроводы наружных сетей водоснабжения и канализации запроектированы из полиэтиленовых труб.

Расчетные расходы воды на проектируемой площадке по корпусам приведены в таблице 7.1.

Таблица 7.1

| Наименование потребителя | Расчетные расходы | Примечание | ||

м3/сут | м3/ч | л/с | ||

| Производственный корпус | 31.0 | 3.875 | 1.08 | периодичный |

| Бытовой корпус | 9.0 | 6.77 | 3.0 | |

| Всего | 40.0 | 10.645 | 4.08 | |

Подобные работы: