Деревина та деревні матеріали

Курсова робота

Основи матеріалознавства

1. Деревина та деревні матеріали

1.1 Значення деревини в народному господарстві

Деревина є дуже цінним будівельним матеріалом, який використовують у житловому і промисловому виробництві та залізничному транспорті, в суднобудуванні в сільському господарстві, для виробництва предметів широкого вжитку тощо. За універсальністю застосування з деревиною не може порівнятися жоден інший матеріал.

За допомогою хімічної технології з дерева одержують деревний спирт, скипидар, оцет, смоли, дубителі, кислоти, ліки, вітаміни, штучний шовк, папір — загалом близько двадцяти тисяч різноманітних виробів і речовин.

Перевагами деревини, порівняно з іншими матеріалами, е порівняно проста й легка обробка, добра формоутворюваність, невелика вартість, відносна міцність і легкість, низька теплопровідність, гарний зовнішній вигляд обробленої поверхні.

Недоліками деревини є схильність до загнивання, займистість, гігроскопічність, розбухання, усихання тощо, проте за допомогою спеціальної обробки, натурального і штучного сушіння, просочування антисептиками їм можна запобігти.

1.2 Породи деревини

Породи дерев поділяються на хвойні і листяні. Хвойні дерева становлять переважну частину лісових багатств нашої країни. Найпоширенішими хвойними породами є сосна, ялина, модрина, кедр і ялиця. Деревина сосни завдяки її фізичним, механічним і технічним властивостям широко застосовується в будівництві та меблевій промисловості.

Ялина менш поширена і займає після сосни друге місце. Своїми якостями поступається перед сосною; з неї виготовляють маловідповідальні вироби.

Деревина модрини червоно-бурого кольору, стійка проти загнивання, довговічна, але має схильність до розтріскування. У віці 150 – 160 років сягає 40 м висоти і 40 – 50 см у діаметрі. Застосовують її у відповідальних спорудах, в місцях, де вона росте, – і в житловому будівництві.

Деревина кедра досить міцна, порівняно легка, м'яка, має гарний колір і текстуру, добре обробляється. Найкращий вік для використання 200 – 250 років. Застосовується в столярно-будівельному і меблевому виробництвах, а в місцях зростання і як домобудівний матеріал.

Деревина ялиці білого кольору з слабким кремовим відтінком. У ній немає смоляних ходів і смолистих речовин, тому вона малостійка проти загнивання, порівняно швидко втрачає свою, міцність і малопридатна як будівельний матеріал. З неї виготовляють ящики, продуктову тару, виробляють папір тощо. Найкращий вік для використання 100 – 120 років.

Своїми якостями, особливостями і різноманітністю застосування деревина листяних порід значно перевищує деревину хвойних порід. До листяних порід, що застосовуються в столярно-будівельному і меблевому виробництві, належать дуб, бук, береза, вільха, осика, липа, тополя. Деревина дуба відзначається великою міцністю, твердістю і стійкістю проти загнивання, має гарну текстуру і колір. Застосовують її для відповідальних деталей споруд, у меблевому виробництві тощо. Найкращий вік дуба для використання – 80 – 100. Деревина бука має білий колір з жовтувато-червоним відтінком, високу міцність, гарну текстуру, добре піддається гнуттю й обробці. Застосовується в меблевому виробництві, в машино- і приладобудуванні, у виробництві паркету, шевських колодок, креслярського приладдя та ін. Кращий вік для використання – 100 – 150 років.

Береза має білу з блідо-рожевим відтінком деревину, досить однорідну і міцну, яка добре піддається обробці та оздобленню під цінні породи. Істотний недолік берези – швидке загнивання у вологому середовищі. Застосовується для виготовлення фанери, токарних виробів, спортивного приладдя. Для художніх виробів використовують карельську березу. Найкращий вік для використання – 50 –70 років.

У вільхи деревина біла (вона швидко червоніє на повітрі), м'яка й легка, стійка проти вологи. З неї виробляють тару, фанеру тощо. Промисловий вік – 50 років.

Деревина осики білого кольору з зеленуватим відтінком, легка і м'яка, швидко загниває в вологому середовищі. Застосовується у виробництві сірників, фанери, тари, драні тощо. Промисловий вік – 40 – 60 років.

Деревина липи білого кольору з легким блідо-рожевим відтінком, м'яка, легка, однорідної будови. Добре розколюється, ріжеться, майже не тріскається і не жолобиться. Йде на виготовлення тари під харчові продукти, ливарних моделей, креслярських дощок, олівців, дитячих іграшок і багатьох інших виробів. Промисловий вік – 40 – 50 років, сягає віку 300 – 400 років і більше.

Тополя має заболонь білого кольору, а ядро ясно-буре, іноді з жовтуватим відливом. Деревина м'яка, легка, мало усихає і мало жолобиться. Найбільше промислове значення має чорна тополя – осокір і біла – срібляста. Деревину осокора застосовують у меблевому виробництві під фанерування, а сріблястої – у меблевому виробництві як у масиві, так і у вигляді облицювальної фанери. Після обробки срібляста тополя набуває гарного сріблясто-переливчастого кольору.

Серед великої кількості деревних порід, крім промислових, розрізняють ще такі цінні, як горіх, червоне дерево, амарант, палісандр та ін., що йдуть на виготовлення художніх виробів, музичних інструментів і оздоблення високоякісних меблів.

1.3 Вологість деревини

Часто вологість деревини розглядають як одну з її фізичних властивостей. Це неправильно, бо вологість є не властивістю, а станом деревини, що є наслідком таких властивостей, як гігроскопічність і волого поглинання Практично деревина як матеріал або в готових виробах завжди містить у собі певну кількість вологи. Волога, що просочилася крізь стінки клітин і міститься в них, називається гігроскопічною, волога, яка заповнює внутріклітинні і міжклітинні простори, називається більнокраплинною, або вільною.

Коли деревина зволожується за рахунок атмосферної водяної пари, просочуються тільки стінки клітин до повного їх насичення. Повне насичення стінок клітин при відсутності вільної вологи в деревині називається точкою насичення волокна. Цьому стану відповідає вологість деревини 23 – 30% залежно від породи дерева. Зволоження деревини із заповненням внутріклітинних і міжклітинних просторів відбувається тільки за рахунок водопоглинання під час безпосереднього контакту деревини з водою.

Вологість деревини виражається в процентах кількістю грамів води, що припадають на 100 г абсолютно сухої деревини. Наприклад, вологість деревини 25%. Це означає, що на кожні 100 г абсолютно сухої деревини припадає 25 г води. Інакше кажучи, зразок вагою 125 г складається з 100 г абсолютно сухої деревини і 25 г води. Вологість деревини може бути і більшою, ніж 100%. Так, вологість деревини свіжо зрубаної сосни і ялини досягає 150%. Це означає, що зразок такої деревини вагою 250 г складається з 100 г абсолютно сухої деревини і 150 г води. За вологістю деревину розрізняють: кімнатно-суху – вологістю 8 –12%; повітряно-суху – вологістю 12–18%; напівсуху – вологістю 18 – 23%; вологу – вологістю більше 23% і мокру, що довгий час була у воді і має вологість більшу, ніж 23%.

Розрізняють експлуатаційну вологість і виробничу. Експлуатаційною називається вологість деревини в умовах експлуатації зробленого з неї виробу, виробничою – вологість деревини під час виготовлення з неї виробу. Експлуатаційна вологість деревини виробу задається залежно від умов роботи, призначення виробу, кліматичних особливостей району та ін.; виробнича вологість звичайно дорівнює експлуатаційній або на 1–2% нижча.

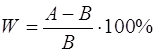

Найпростішим і допустимим навіть у шкільних умовах способом визначення вологості деревини є ваговий. З дошки або бруска, відступивши від торця не менш як 50 см, випилюють зразки завширшки 10 – 15 мм (мал. 5-1). Зразки повинні бути з чистої і здорової деревини, без сучків, кори, тріщин та інших пороків. Після старанного очищення від тирси і частинок, що відкололися, зразки нумерують і зважують з точністю до 0,01 г, потім вміщують в сушильну шафу, в якій підтримується температура 100 – 105° С. Вища температура не допускається, бо виділятимуться смолисті речовини й розкладатиметься деревина. Після витримування протягом 6 год зразок зважують. Наступні зважування виконують після кожних 2 год витримування в сушильній шафі. Висушування припиняють, коли два послідовних зважування дають однаковий результат. Якщо позначити А – вагу зразка у вихідному стані, В — вагу зразка в абсолютно сухому стані (стала вага), то вологість деревини буде:

Ваговий спосіб має два істотних недоліки: руйнування випробовуваного матеріалу (випилювання зразків) і відносно велика тривалість випробувань за часом 10 –16 год. Тому в виробничих умовах, поряд з ваговим користуються іншими способами, що ґрунтуються на змінах фізичних властивостей деревини із зміною ступеня її вологості.

Електровологомір побудований на принципі зміни електропровідності деревини залежно від вологості. Чим вища вологість деревини, тим краще вона проводить електричний струм.

Для вимірювання вологості деревини дошки, бруска або готової деталі в них вколюють па певній відстані дві голки – контакти, сполучені гнучкими провідниками з приладом. Після вмикання приладу в сітку його стрілка показує вологість деревини в процентах. Електровологомір дає змогу вимірювати вологість лише в тому шарі, на глибину якого проникли голки. Точність вимірювання невелика — в середньому ± 0,5 – 1,0%; межі вимірювання – 7 – 30%. Для ширших меж вимірювання застосовують електровологоміри, побудовані на інших принципах.

1.4 Властивості деревини

Властивість – сторона предмету, яка обумовлює його різність чи подібність з іншими предметами і спостерігається в його відношенні до них.

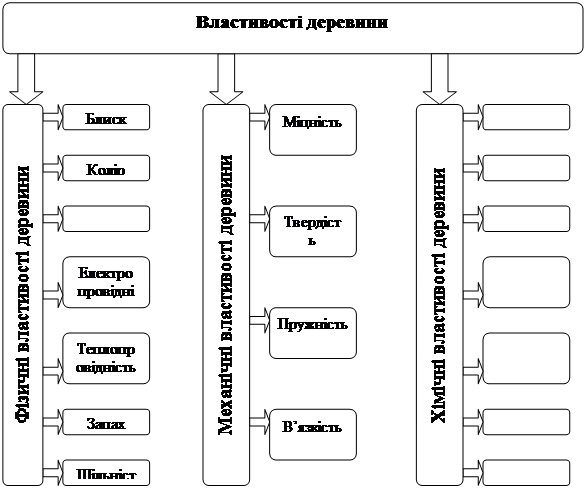

Властивості деревини, для визначення яких не треба руйнувати досліджуваний зразок або змінювати його хімічний склад, називаються фізичними. До фізичних властивостей належать: колір, блиск, запах, текстура, щільність, вага, тепло-, звуко- та електропровідність, гігроскопічність, вологопоглинання, розбухання, усушування, жолоблення, розтріскування.

Колір деревини залежить від породи дерева і клімату, в якому воно росло. Кожна порода має характерне забарвлення деревини. У помірних поясах деревина порівняно блідого кольору, в тропіках вона яскрава. Деревина деяких порід має природний блиск. Добрий блиск мають у радіальному розрізі дуб, клен, бук, біла акація.

Запах деревини визначається вмістом у ній смолистих, ефірних і дубильних речовин. Цю властивість треба враховувати, коли збираються виготовити тару для харчових продуктів та інших виробів, в яких запах матеріалу має значення.

Текстурою називається природний рисунок на обробленій поверхні деревини, який утворюється в результаті перерізання волокон, річних шарів, серцевинних променів та ін. Щоб мати текстурний матеріал і облицювальну фанеру, застосовують спеціальні способи зрізання деревини.

Розрізняють абсолютну й відносну щільності деревини. Абсолютна щільність визначається кількістю деревинної речовини в одиниці об'єму і виражається об'ємною вагою. Відносна щільність характеризується рівномірністю будови деревини. Деревина, що має високу відносну щільність (яблуня, груша, горіх, самшит), в результаті обробки дає рівну, гарну поверхню, яка добре полірується і лакується.

Розрізняють вагу деревини питому і об'ємну. Питомою називається вага в грамах 1 см3 деревинної речовини в абсолютно щільному стані, тобто без пор, порожнин та інших сторонніх включень. Для всіх порід деревини питома вага практично однакова, виражається безрозмірною величиною і становить 1,54 — 1,56.

Об'ємною вагою називається вага одиниці об'єму деревини в її природному стані. Вимірюється об'ємна вага грамами на кубічний сантиметр.

Теплопровідність. Серед інших матеріалів деревина має дуже низьку теплопровідність і тому використовується для рукояток різних нагрівальних приладів і навіть як теплоізоляційний матеріал. Теплопровідність деревини вздовж волокон помітно більша, ніж упоперек.

Звукопровідність. Швидкість поширення звуку вздовж волокон у 15-18 раз і впоперек волокон у 3-5 раз більша, ніж у повітрі. Звукопровідність вологої дерени вини нижча, ніж сухої. Звукопровідність використовують для визначення якості стовбурів на корені, хлистів і кряжів. Якщо звук від удару по одному кінцю стовбура добре передається до другого кінця, то це свідчить про добру якість деревини. Якщо звук глухий або зовсім переривається, то це означає, що є порожнини або гнилі місця.

Електропровідність. Дерево є поганим провідником електричного струму і тому суху деревину нерідко застосовують як ізоляційний матеріал.

Гігроскопічність — властивість деревини поглинати вологу з повітря. Водопоглинання — властивість деревини вбирати воду при безпосередньому контакті з нею. Інтенсивність водопоглинання залежить від породи дерева, виду деревини, ступеня її вологості і відносного положення до поверхні води. Тверда й щільна деревина поглинає вологу менше і повільніше, ніж м'яка і легка, ядрова — менше, ніж заболонна, суха — більше, ніж волога, з бічних поверхонь — менше, ніж з торців. Внаслідок поглинання вологи і насичування нею стінок клітин і міжклітинних просторів збільшуються розміри і вага зразка. Ця властивість називається розбуханням деревини. Коли її висушують, вага і розміри зменшуються. Ця властивість називається усиханням деревини.

Розбухання й усихання деревини (мал. 5-2) в різних напрямах неоднакові: в тангентальному напрямі – 6 –10%. в радіальному – 3 – 5% і вздовж волокон – до 0,1%. Ці дані наведені для повного усихання, тобто при доведенні деревини до абсолютно сухого стану. Розмір усихання деревини в основному залежить від її щільності. Щільна деревина усихає більш, ніж м'яка. Сильно усихають граб, бук, модрина, береза, груша, акація. Менше усихають сосна, ялина, кедр, дуб, в'яз, волоський горіх, осика, клен. До дерев, що мало усихають, належать яловець, вільха, тополя, каштан, тис.

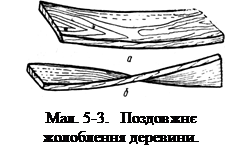

Властивість деревини деформуватися внаслідок різного усихання в різних частинах перерізу стовбура називається жолобленням. Чим далі розташований елемент деревини від серцевини, тим більше він деформується. Тому пожолоблена дошка завжди має опуклість у бік серцевини. Крім поперечного, є ще поздовжнє жолоблення (мал. 5-3) внаслідок неоднорідності будови деревини.

При великому і нерівномірному усиханні деревина розтріскується. Тріщини здебільшого спрямовані вздовж серцевинних променів, а іноді і вздовж річних шарів. При повільному висиханні деревини волога випаровується рівномірніше і матеріал не розтріскується.

Механічні властивості – відмінні сторони матеріалів, які проявляються в здатності чинити опір дії зовнішніх механічних зусиль.

До основних механічних властивостей деревини належать: міцність, твердість, пружність, крихкість, в'язкість, розколюваність і гвоздимість.

Міцністю називається властивість матеріалу чинити опір руйнівній дії зовнішніх сил. Залежно від характеру дії сили поділяються на розтягувальні, стискальні, згинальні, сколюючі, перерізуючі і скручувальні.

Характерною особливістю деревини є чітко виявлена анізотропія — відмінність механічних та інших властивостей матеріалу в різних напрямах. Опір розтягування вздовж волокон для деревини сосни при 15% вологості становить, в середньому, близько 1100 –1150 кГ/см2, а впоперек – у З0 – 50 раз менше. Опірність деревини розривові впоперек волокон у радіальному напрямі в півтора рази більша, ніж у тангентальному. Дерев'яні деталі найчастіше бувають навантажені на стискання. При цьому найвищу міцність має деревина вздовж волокон. Наприклад, деревина сосни витримує до 440 кГ/см2, а деревина модрини і дуба – 520 кГ/см2. Коли навантажувати на стискання упоперек волокон, міцність деревини знижується в 5 – 10 раз. Деформація згину зовні виражається прогином зразка. При цьому на його опуклому боці волокна розтягуються, а на угнутому стискаються. Руйнування починається на угнутому боці і виражається в появі своєрідних складок, лише після цього починають розриватися або відщеплюватись елементи деревини на опуклому боці. Зсування елементів деревини в напрямі волокон без перерізання їх називається сколюванням, а впоперек волокон з перерізанням – зрізуванням.

У сучасній практиці дуже рідко зустрічаються дерев'яні деталі, навантажені скручувальними силами, бо опірність деревини невелика. Проте серед основних порід найкраще такі зусилля витримує береза.

Твердістю називається властивість матеріалу чинити опір проникненню в нього інших тіл. Твердість деревини визначають удавлюванням в неї стальної загартованої кульки з площею поперечного перерізу 1 см2. Сила в кілограмах, потрібна для вдавлювання кульки на глибину, що дорівнює її радіусу, називається коефіцієнтом твердості. Практично встановлено зв'язок між об'ємною вагою і твердістю: чим більша об'ємна вага, тим вища твердість деревини. В свою чергу твердість є характеристикою зносостійкості. Чим вища твердість і об'ємна вага, тим вища зносостійкість, тим краще деревина працює на стирання.

Пружністю називається властивість матеріалу відновлювати свою форму і об'єм після припинення дії зовнішніх сил. Деревина – досить пружний матеріал, що нерідко застосовується для виготовлення деталей, до яких ставляться вимоги пружності. Такими є рукоятки різних інструментів, рушничні ложа, підкладки під залізничні рейки тощо.

Пластичність – властивість матеріалу під впливом сил змінювати свою форму без ознак руйнування і зберігати цю форму після припинення дії сил. Пластичність деревини підвищується з підвищенням вологості і при нагріванні. З цією метою в деяких виробництвах перед гнуттям деталей застосовують пропарювання і проварювання заготовок.

Крихкість – властивість матеріалу руйнуватися під дією зовнішніх сил без помітних слідів пластичної деформації. Прикладом дуже крихких матеріалів можуть бути скло, загартована сталь, чавун. Будова деревини волокниста, тому цей матеріал має порівняно невелику крихкість.

Властивість, протилежну крихкості, називають в'язкістю. В'язкість тим вища, чим більші залишкові деформації зразка, який піддали руйнуванню. У техніці оцінка крихкості і в'язкості матеріалу ототожнюється з ударною в'язкістю, яку визначають на спеціальному приладі – маятниковому копрі і оцінюють роботою руйнування внаслідок удару, віднесеною до одиниці площі поперечного перерізу зразка. Вимірюється ударна в'язкість у кілограмах на квадратний сантиметр.

Розколюваність – властивість деревини розчленовуватися вздовж волокон. Розколюваність залежить від ступеня зчеплення волокон. Встановлено, що пружна деревина розколюється краще, а в'язка – гірше. Коли підвищується вологість (але тільки до певної межі), розколюваність деревини поліпшується. Наявність сучків та інших вад погіршує розколюваність деревини. Добру розколюваність мають усі хвойні породи, бук, каштан, осика, липа, а в радіальному напрямі – дуб. Розколюваність деревини має значення в бондарному виробництві, будівельній справі, зокрема виготовленні штукатурної драні.

Гвоздимість – властивість деревини тримати в собі цвяхи, нагелі, шурупи, скоби та ін. Забитий у деревину цвях ніби розсуває волокна, які, намагаючись випростатись, тиснуть на бічні поверхні цвяха і за рахунок тертя створюють зусилля, що не дають йому випасти. Шурупи чинять опір витяганню значно сильніше, ніж цвяхи, бо доводиться долати не тільки сили тертя, а й опір зруйнуванню волокон, між якими проходить різьба. Опір деревини забиванню і витяганню цвяхів залежить від щільності, вологості, особливостей будови і напряму забивання цвяха. Цвяхи, забиті в торець деревини, тримаються значно слабкіше, ніж забиті перпендикулярно до волокон у радіальному або тангентальному напрямах. Цвяхи квадратного або багатогранного перерізу тримаються в деревині краще, ніж круглі.

Механічні властивості враховуються при обробці матеріалів та їх практичному застосуванні. Показники механічних властивостей - межа міцності при розтягуванні (тимчасовий опір), відносне видовження (або звуження) та ін.

1.5 Вади деревини

Вади деревини - недоліки окремих її ділянок, що знижують якість і обмежують можливість використання. Розрізняють їх по групах, видах та різновидах.

Для оцінки якості деревини всі її вади підлягають точному обліку і кількісному вимірюванню.

Сучки - частини гілок, замкнені в деревині стовбура. Затрудняють обробку матеріалу, викликають затуплення і пошкодження інструменту.

Тріщини - розриви деревини вздовж волокон. Порушують цілісність деревини, знижують її. Тріщини розрізняють по положенні в сортименті (бокові, торцеві); по глибині ( не скрізні, скрізні); по ширині (замкнуті, розходженні).

Вади форми стовбура являють собою різні відхилення розмірів стовбура (зменшення або збільшення діаметру, викривлення по довжині, різке місцеве потовщення та ін.). Вони збільшують кількість відходів при обробці деревини, затрудняють використання по призначенню круглих лісоматеріалів.

Вади структури деревини являють собою різні відхилення в напрямку волокон від повздовжньої осі матеріалів, у зміні річних шарів, заростаючі рани, заглиблення, накопичення смоли та ін.

Грибкові пошкодження являють собою ненормальну забарвлення ділянки деревини. Плями, забарвлення та буруватість підвищують водопроникність деревини, гнилі та дупла роблять її технічно непридатною.

Біологічні пошкодження являють собою отвори і ходи, що виникають в результаті життєдіяльності комах, паразитуючих рослин, птахів.

По в здутті можна визначити наявність у деревині інородних включень (дроту, цвяхів та ін.). У випадку їх наявності вони можуть бути причиною аварії.

1.6 Основні види і властивості лісоматеріалів

Круглі лісоматеріали. Зрубане і очищене від сучків дерево називається хлистом. Окремі види лісового матеріалу, що мають однакові геометричні ознаки, називаються сортиментами. Оброблення хлиста на стандартні сортименти круглих лісоматеріалів називається розкряжуванням. Розкряжований хлист дає колоди і кряжі. Колодою прийнято називати довгі (понад 4 м) відрізки хлиста. Кряжем називають короткі товсті відрізки хлиста, що мають довжину меншу, ніж 4 м. Кряжі поділяють на фанерні, паркетні, бондарні, лижні та ін. На круглі лісоматеріали листяних порід затверджено ГОСТ 9462-60, хвойних порід – ГОСТ 9463-60. Цими стандартами передбачено розміри і технічні умови на всі круглі лісоматеріали, що використовуються в промисловості і будівництві. Довжина круглих лісоматеріалів встановлена стандартом залежно від призначення сортименту. Будівельні колоди хвойних порід заготовляють переважно завдовжки 4 – 7 м, при цьому основна довжина колоди – 6,5 м.

Для довжини круглого будівельного лісоматеріалу прийнято градацію 0,5 м. Залежно від розміру поперечного перерізу круглі лісоматеріали поділяють на три групи: дрібні, діаметром від 8 до 13 см з градацією через 1 см; середні, діаметром від 14 до 24 см з градацією через 2 см; великі, діаметром від 26 см і більше з градацією через 2 см.

Розмір поперечного перерізу круглих лісоматеріалів визначається як середній діаметр верхнього торця без кори. При цьому для градації через 1 см частки в половину і більше половини сантиметра приймають за цілий сантиметр, наприклад, діаметри від 12,5 см до 13 см приймаються за 13 см. Частки, менші від 0,5 см, не враховуються.

За якістю деревини круглі лісоматеріали поділяють на чотири сорти, при цьому окремо виділяють так званий без сортний матеріал. Сортність матеріалу визначається якістю деревини, відсутністю вад і розмірами поперечного перерізу колод. Дрібні матеріали належать до без сортних, але за якістю деревини вони повинні відповідати лісоматеріалам 2 і 3-го сортів.

Стругані пиломатеріали. На лісопильних заводах поряд із звичайними пиломатеріалами виробляють певну кількість струганих матеріалів (заготовок), які на місці вимагають лише припилювання за розміром та остаточної обробки. До таких матеріалів належать дошки і бруски, обстругані з одного, двох, трьох і чотирьох боків, що мають у перерізі стандартний профіль. Стругані дошки роблять пазованими і фальцьованими.

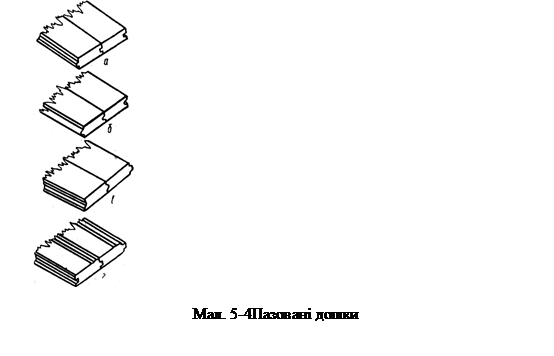

Пазована дошка обстругана з чотирьох боків і має на одному ребрі паз, а на другому — гребінь, які забезпечують щільне з'єднання дощок між собою. Паз і гребінь можуть мати прямокутну а, трикутну б або овальну в форму. Різновидністю пазованих дощок є вагонна обшивка (мал. 5-4). Вона являє собою стругані дошки перерізом 22 × 99 і 40 × 110 мм з пазом і гребенем на ребрах. Крім того, на одній площині вона має ускладнену форму у вигляді невеликого поздовжнього валика і заглибин.

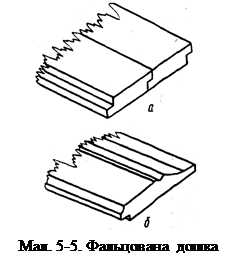

Фальцьовані дошки замість гребеня і паза на обох ребрах мають фальці, які забезпечують щільне з'єднання (мал. 5-5, а). Рустик також являє собою фальцьовану обрізну дошку, але профіль її дещо складніший, ніж звичайних дощок (мал. 5-5, б). Застосовується рустик для обшивання стін.

Коли виготовляють стругані пиломатеріали, з кожної площини знімають шар деревини завтовшки 2мм, а з ребер — 3мм. Розміри струганих дощок і брусків позначають за стандартними розмірами тих пиломатеріалів, з яких вони зроблені. Тому дошка, обстругана з двох боків, що має фактично товщину 21 мм, вважається 25 – міліметровою. До струганих матеріалів належать також бруски, що в поперечному перерізі мають не прямокутний, а складніший обрис — так званий струганий погонаж (наличники, плінтуси, галтелі, розкладки, карнизи, поручні, віконні бруски та ін.). Залежно від якості деревини і чистоти обробки погонажні вироби поділяють на три сорти: 1, 2 і 3-й. До струганих пиломатеріалів належить також паркет.

Фанера — листовий деревний матеріал, який виготовляють з кряжів струганням, лущенням або пилянням. Фанерою називається також шаруватий деревний матеріал у вигляді тонких листів, склеєних між собою (клеєна фанера).

Стругану фанеру виробляють на фанеростругальних верстатах. Вона використовується для фанерування — обклеювання столярних виробів з деревини малоцінних порід, які не мають гарної текстури. Перед подачею на фанеростругальний верстат кряжі певним чином обробляють: окантовують і пропарюють у спеціальних котлах для розм'якшення деревини. Стругану фанеру роблять з деревини дуба, бука, горіха, клена, ясена та ін. Випускається стругана фанера у вигляді довгих вузьких листів завтовшки 0,7, 0,8, 0,9, 1,0 і 1,2 мм. Стругана фанера буває трьох сортів.

Лущена фанера називається шпоном. Шпон виготовляють розлущуванням відрізків колод на лущильному верстаті, що являє собою потужний токарний верстат, у центрах якого затискують попередньо розпарений чубак. На мал. 5-6 подано схему процесу лущення. Широкий різець 2 під час обертання чубака 1 знімає з нього тонку суцільну стружку 3 по всій довжині.

Для ущільнення деревини і утворення більш гладенької поверхні шпона над різальним ребром різця встановлено притискну лінійку 4. Автоматичні ножиці весь час відрізують листи шпона встановленого розміру. На малюнку умовно показано фанерну зону чурбака, тобто ту частину, яка розгортається в шпон, і центральну (заштриховану) — олівець 5, що являє собою відходи фанерного виробництва.

Пиляну фанеру дістають розпилюванням кряжів на листи завтовшки від 0,8 до 4 мм і завдовжки до 7 м на спеціальних фанеропильних верстатах. Щоб зменшити втрати деревини, використовують тонкі пилки з незначним розводом, але й за цих умов втрати досягають 60%. Тому виробництво пиляної фанери обмежене і застосовується лише в тих випадках, коли вихідний матеріал (нарости, напливи, сильно завилькувата деревина) втрачає свої художні і фізичні якості при іншій технології. З пиляної фанери виготовляють високоякісні вироби і музичні інструменти.

Клеєну фанеру виготовляють з непарної кількості листів шпона, склеєних білковими або синтетичними клеями. Клеєну фанеру виготовляють з березового, букового, вільхового і соснового шпона. Фанера на білкових клеях має марку ФБ, фанера середньої водостійкості на карбамідних або альбуміно-казеїнових клеях— марки ФК і ФБА; фанера з підвищеною вологостійкістю, склеєна фенолформальдегідними клеями,— ФСФ. За кількістю шарів фанеру поділяють на тришарову, п'ятишарову та багатошарову. Зовнішні шари фанери називаються сорочками, а внутрішні — серединними. Сорочки поділяють на лицьову, що має кращий зовнішній вигляд, меншу кількість вад деревини та дефектів виробництва, і зворотну. За товщиною листів фанеру поділяють на тонку — зовтовшки 1,5—2 мм, середню — 2,5; 3,0; 4,0; 5,0 і 6,0 мм та товсту — 8, 9, 10 і 12 мм. Товщі листи клеєної фанери називаються фанерними плитами. Товщину листа фанери вимірюють біля кантів посередині кожного боку листа; середнє значення цих вимірювань вважається номінальною товщиною.

Завдяки міцності, пружності, малій схильності до жолоблення і розтріскування, добрій гнучкості і відносній легкості фанера широко застосовується в столярній справі, меблевому і тарному виробництві як будівельний матеріал. Тепер промисловість випускає багато видів високоякісної і спеціалізованої фанери, що має ті чи інші додаткові якості та властивості.

Лицювальна фанера являє собою звичайну клеєну фанеру, що має одну або дві сорочки з деревини цінних порід, наприклад, дуба, горіха, груші. Лицювальну фанеру випускають двох марок: ФОБ і ФОС, з них перша виконана на білкових клеях, а друга — на смоляних. За якістю деревини і виготовлення лицювальна фанера ділиться на три сорти— 1, 2 і 3-й.

Лакована фанера — березова, вкрита нітролаком за спеціальною технологією, що забезпечує створення гарної, водостійкої і значною мірою вогнестійкої плівки. Застосовується в електроприладах, радіоапаратурі, для внутрішнього оздоблення залізничних вагонів та пароплавних кают.

Бакелізована фанера — листовий матеріал, утворений з кількох шарів березового шпона, вкритих тонким шаром термореактивної смоли і склеєних між собою. Така фанера дуже міцна, водо- і вогнестійка, має високі діелектричні властивості. Промисловість випускає бакелізовану фанеру трьох марок: ВФС, БФВ-1, і БФВ-2.

До спеціальних сортів належать тепла фанера, яка має низьку тепло- і звукопровідність завдяки наявності спеціального заповнювача між листами; дахова фанера, обклеєна з одного або двох боків толем; вогнестійка фанера, просочена антипіринами; ксилотек — фанера, вкрита з одного або двох боків асбоцементом, що надає їй високої вогнестійкості, водо- і кислотостійкості; армована фанера, обклеєна з одного або двох боків металевими листами, тощо.

Деревні плити та інші матеріали на основі деревини. У практиці столярної справи часто доводиться виготовляти плоскі щитовидні деталі типу кришок столів, бічних стінок, дверей і полиць шаф, кімнатних дверей, легких перегородок тощо.

Заготовки для таких деталей доцільно робити промисловим способом на заводах у вигляді особливих щитів — деревних плит. На місцях такі плити треба лише розкроїти, припасувати та остаточно обробити деталі з них.

Столярна плита (мал. 5-7) — досить великий щит, склеєний з вузьких рейок і обклеєний з обох боків 1 – 2 шарами шпона. Щит з рейок називається серединкою, наклеєний шпон — сорочкою. Серединки столярних плит роблять з хвойних і м'яких листяних порід дерев. Для сорочок застосовують шпон сортом не нижче ВВ з берези, бука, вільхи, сосни. Обидві сорочки роблять однакової товщини. Промисловість випускає також лицювальні столярні плити. Для облицювання застосовують дубовий шпон, з одного або з обох боків.

Фанерні плити відрізняються від клеєної фанери товщиною, яка становить від 13 до 45 мм. Набирають їх з лущеного шпона, склеєного фенол формальдегідними, сечовино формальдегідними і сечовиномеламіновими смолами. Фанерні плити випускають трьох марок: ПФ-А, ПФ-Б і ПФ-В, якими позначають головним чином взаємне розміщення листів шпона. Вони бувають однобічні і двобічні, облицьовані струганою фанерою і необлицьовані.

На столярні і фанерні плити йде багато ділової деревини, тим часом у лісопильному і деревообробному виробництві є значні відходи у вигляді стружки, тирси та обрізків, які можна успішно використати у виробництві деревостружкових, деревоволокнистих та інших матеріалів, які за міцністю та іншими властивостями не поступаються перед матеріалами, виготовленими на основі ділової деревини.

Деревостружкові плити — це суцільні щити завтовшки від 5 до 100 мм, завширшки від 1200 до 2400 мм та завдовжки до 5,5 м. Сировиною для таких плит є стружка, тирса, обрізки дощок, обривки шпона тощо. Усі ці відходи подрібнюють і сортують за розмірами деревостружкової основи, перемішують у змішувачах із в'яжучою речовиною і пресують при певній температурі та тиску. Як в'яжучу речовину застосовують розчин синтетичних смол у кількості від 6 до 12% від ваги сухої стружки. З підготовленої маси формують рівномірний пласт (килим) і підпресовують його без підігрівання, потім цей килим подають у гарячий прес і обробляють під тиском 5—20 кГ/см2 та температурі 135—140° С. Готові плити витримують на складі 5—10 діб і потім остаточно обробляють: обрізують за розмірами, шліфують, обклеюють шпоном тощо.

Крім плоскопресованих, промисловість випускає деревостружкові плити екструзійного пресування з розміщенням стружок перпендикулярно до площини плити.

Виробляють і якісно нові матеріали — деревоволокнисті плити з деревини, подрібленої до волокон. Волокно під дією великого тиску і високої температури спресовують в однорідний міцний матеріал. Для виготовлення деревоволокнистих плит використовують не тільки відходи, а й лляну кострицю, очерет, відходи гідролізного виробництва тощо. За щільністю матеріалу деревоволокнисті плити поділяються на надтверді, тверді, напівтверді, ізоляційно-обробні та ізоляційні. Відповідно до цього об'ємна вага матеріалу плит коливається від 0,95 до 0,25 Г/см3.

Склеюючи шари шпона, просоченого синтетичними смолами і спресованого під тиском від 40 до 200 кГ/см2 при температурі 125—150° С, дістають облагороджену деревину (дельта-деревину, лігнофоль, балініт). Випускають ці матеріали у вигляді дощок, плит і брусків. Об'ємна вага облагородженої деревини досягає 1,2 — 1,45 Г/см3, така деревина має високу міцність, вологостійкість, майже не піддається усушуванню та розбуханню. Штучна деревина на відміну від облагородженої не має волокнистої будови. Це пластична маса, добута глибокою переробкою деревини та її відходів. До таких матеріалів належать фіброліт, ксилоліт, меноніт і ін.