Извлечение сульфит натрия из отходов процесса производства тринитротолуола

Сточные воды процесса производства тринитротолуола (ТНТ), окрашенные в красный цвет, содержат сульфит натрия, который может быть выделен из раствора. Согласно процессу, разработанному В.Р. Куком, эти сточные воды подвергают обработке для выделения соединений натрия без рецикла золы, образующейся при сжигании, и без формования из нее твердых гранул.

Глава 1. ПРОМЫШЛЕННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ОСНОВНЫХ ПРОИЗВОДНЫХ БЕНЗОЛА

Получение алкилпроизводных бензола

В промышленности при синтезе алкилпроизводных бензола в качестве алкилирующих агентов применяют главным образом алкилгалогениды (в основном хлорпроизводные) и олефины. В качестве катализатора при алкилировании алкилгалогенидами используют только хлорид алюминия, отличающийся наибольшей активностью из всех доступных апротых кислот. Он же может применяться при алкилировании бензола олефинами, но в этом случае пригодны и другие катализаторы кислотного типа (H2SO4, безводный HF, BF3, фосфорная кислота на носителях, алюмосиликаты, цеолиты).

Использование спиртов в качестве алкилирующих агентов менее эффективно, потому что при алкилировании спиртами АlСl3 разлагается, а протые кислоты разбавляются образующейся водой. В обоих случаях происходит дезактивирование катализатора, что обусловливает его большой расход.

При реакции с хлорпроизводными или олефинами АlСl3 расходуется только в каталитических количествах. В первом случае он активирует атом хлора, образуя сильно поляризованный комплекс или ион карбония (уравнение (4.1.10)), что с олефинами происходит только в присутствии сокатализатора — хлороводорода (уравнение (4.1.11)).

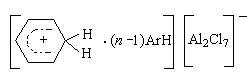

В твердом виде хлорид алюминия практически нерастворим в бензоле и является слабым катализатором. Однако в присутствии хлороводорода хлорид алюминия начинает превращаться в темное жидкое вещество, так называемый комплекс Густавсона, обладающий высокой каталитической активностью, и реакция алкилирования постепенно ускоряется. Комплекс Густавсона можно приготовить, пропуская HCl при нагревании через суспензию АlСl3 в ароматическом углеводороде. Комплекс представляет собой соединение АlСl3 и HCl с 1–6 молекулами ароматического углеводорода, одна из которых находится в особом структурном состоянии положительно заряженного иона (σ-комплекс), а остальные образуют сольватную оболочку:

Во избежание медленного катализа твердым хлоридом алюминия этот активный каталитический комплекс целесообразно готовить предварительно и потом подавать в реакцию. Кроме HCl его образованию способствуют небольшие добавки воды или соответствующего хлорпроизводного, роль которых состоит в генерации HCl. Более приемлемо использовать HCl или RCl, т. к. вода дезактивирует часть катализатора, разлагая его. По этой же причине необходимо хорошо осушать реагенты и следить, чтобы в реакционную смесь не попадала вода, способная вызвать бурное разложение комплекса. Другими катализаторными ядами являются многие сернистые соединения и аммиак, в меньшей степени — диены и ацетилен. Следовательно, жидкая реакционная масса при алкилировании с хлоридом алюминия состоит из двух фаз: каталитического комплекса и углеводородного слоя.

При использовании в качестве катализаторов:

H2SO4 и HF процесс алкилирования проводят в жидкой фазе при 10–40°С и давлении 0,1–1 МПа;

Н3РО4 — в газовой фазе при 225–275 °С и 2–6 МПа;

алюмосиликатов и цеолитов — в жидкой или газовой фазе при 200–400°С и том же давлении.

В недавнем прошлом широко применялся при алкилировании твердый фосфорно-кислотный катализатор, в настоящее время больше внимание уделяется цеолитам, но преобладающее промышленное значение все же имеет хлорид алюминия, обладающий перед другими катализаторами рядам существенных преимуществ.

Из алкилпроизводных бензола важнейшее практическое значение имеют этилбензол (8) и кумол ((9); изопропилбензол). Их получают сотнями тысяч т при действии на бензол этилена или пропилена соответственно в присутствии хлорида алюминия и хлороводорода (уравнение (4.1.13)).

Синтез ведут в аппаратах непрерывного действия, представляющих собой эмалированные или футерованные графитовой плиткой многосекционные колонны. Хлорид алюминия вводится в аппараты в виде заранее приготовленного раствора, содержащего 10–12 % AlCl3, 50–60 % бензола и 25–30 % соответствующего диалкилбензола, т. к. в бензоле AlCl3 растворяется плохо. Для образования хлороводорода, который является сокатализатором, в раствор добавляют воду (2 % от массы AlCl3). В нижнюю часть колонны через распылитель подается алкен.

Так как этилбензол (8) и кумол (9) алкилируются быстрее бензола, в процессе реакции неизбежно образование диалкилбензолов (преимущественно мета- и пара-изомеров). Основным фактором, влияющим на соотношение образующихся продуктов, является степень конверсии («глубина алкилирования»). Чтобы предотвратить образование нежелательных диалкилбензолов, глубину алкилирования в этих процессах поддерживают на уровне 10 %. Однако наряду с целевыми продуктами образуются заметные количества диалкилпроизводных, которые отделяются при ректификации; не вступивший в реакцию бензол возвращается в реактор.

На рис. 1 изображена технологическая схема производства этил- или изопропилбензола алкилированием бензола газообразным олефином в присутствии AlCl3.

Свежий бензол вместе с бензолом, возвращенным со стадии разделения, поступает в колонну 3, предназначенную для осушки бензола азеотропной ректификацией. Низкокипящая азеотропная смесь бензола с водой конденсируется в конденсаторе 4 и разделяется в сепараторе 5 на два слоя. Воду с растворенным в ней бензолом отводят (ее можно использовать для промывки реакционной массы), а бензольный слой стекает на верхнюю тарелку колонны 3, создавая орошение. Осушенный бензол из куба колонны 3 в теплообменнике 2 подогревает бензол, идущий на осушку, и попадает в сборник 8, откуда насосом непрерывно закачивается в алкилатор 9.

Каталитический комплекс готовят в аппарате 6 с мешалкой и рубашкой для обогрева паром. В него загружают полиалкилбензолы (ПАБ) или смесь бензола и полиалкилбензола (примерно в отношении 1 : 1) и хлорид алюминия (1 моль на 2,5–3 моль ароматических углеводородов), после чего при нагревании и перемешивании подают хлорпроизводное. Приготовленный комплекс периодически вводят в алкилатор.

Реакция проводится в непрерывно действующей колонне-алкилаторе 9 с горячим сепаратором 12 для отделения каталитического комплекса и обратным конденсатором 10 для возвращения испарившегося бензола и отвода тепла. Олефин поступает в низ колонны, предварительно проходя расходомер. Бензол из емкости 8 поступает в низ алкилатора, как и конденсат из обратного холодильника 10.

Рис. 1. Технологическая схема производства этилбензола или изопропилбензола: 1 — насосы; 2 — теплообменник; 3 — колонна осушки бензола; 4, 10 — конденсаторы; 5 — сепаратор; 6 — аппарат для получения каталитического комплекса; 7 — кипятильник; 8 — сборник; 9 — алкилатор; 11 — газоотделитель; 12, 16 — сепараторы; 13 — абсорбер; 14 — водяной скруббер; 15 — холодильник; 17, 18 — промывные колонны

Газы, отходящие после конденсатора 10, содержат значительное количество паров легколетучего бензола (особенно при использовании разбавленных фракций олефинов). Для улавливания бензола эти газы направляют в абсорбер 13, который орошается полиалкилбензолами, выделенными из реакционной массы на стадии разделения. Собирающийся в нижней части абсорбера раствор бензола в полиалкилбензолах поступает в реакционный аппарат 9 для переалкилирования. Газы после абсорбера 13 промывают водой в скруббере 14 для удаления НСl и с6расывают в атмосферу или используют в качестве топочного газа.

Углеводородный слой, отбираемый после сепаратора 12, состоит из бензола, моно- и полиалкилбензолов. В нем присутствуют также в небольшом количестве другие гомологи бензола, получившиеся за счет примесей олефинов в исходной фракции или путем частичной деструкции алкильной группы под действием АlСl3.

При синтезе этил- и изопропилбензола реакционная масса содержит: 45–55 масс. % бензола, 35–40 масс. % моноалкилбензола, 8–12 масс. % диалкилбензола и до 3 масс. % более высокоалкилированных соединений, побочных продуктов и смол. Вся эта смесь проходит водяной холодильник 15 и дополнительно отстаивается в холодном сепараторе 16, откуда каталитический комплекс периодически возвращают в алкилатор. Алкилат направляют после этого на очистку от растворенного хлороводорода и следов хлорида алюминия. С этой целью смесь промывают в системе противоточных колонн 17 и 18 вначале водой, а затем водной щелочью. Нейтрализованная смесь углеводородов (алкилат) поступает на ректификацию.

Продукты реакции разделяют в нескольких непрерывно действующих ректификационных колоннах (на схеме не показаны). В первой колонне отгоняют бензол и воду, растворившуюся в углеводородах на стадии промывки. В следующей колонне в вакууме отгоняют фракцию, содержащую главным образом целевой продукт, но с примесью ближайших гомологов бензола. Затем ее подвергают дополнительной ректификации с выделением технического этил- или изопропилбензола. Кубовая жидкость второй колонны содержит полиалкилбензолы с примесью продуктов осмоления, которые образуются под действием АlСl3. Полиалкилбензолы отгоняют в вакууме от смол и используют для абсорбции бензола из отходящих газов и приготовления каталитического комплекса. Через эти промежуточные операции полиалкилбензолы снова возвращают в аппарат 9, где их подвергают деалкилированию. Выход целевого продукта с учетом всех потерь достигает 94–95 % при расходе 10 кг АlСl3 на 1 т моноалкилбензола.

Данная технология алкилирования бензола имеет ряд недостатков и в последнее время непрерывно совершенствуется. Так, для уменьшения количества сточных вод предлагалось разлагать кислотный алкилат небольшим количеством воды, при этом получается концентрированный раствор гексагидрата АlСl3, находящий разнообразное применение. Предлагалось проводить неодинаковые по скорости процессы алкилирования бензола и переалкилирования полиалкилбензолов в разных аппаратах, что снижает количество рециркулята и энергетические затраты и позволяет работать при меньшем избытке бензола по отношению к олефину.

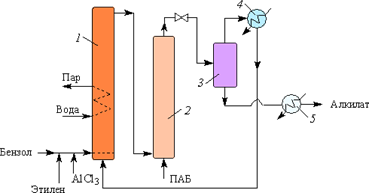

Один из вариантов усовершенствованного процесса алкилирования состоит в применении небольшого количества каталитического комплекса, растворяющегося в алкилате (гомогенное алкилирование). В этом случае, ввиду отсутствия больших масс катализатора, проводят реакцию при 160–200 °С и соответствующем давлении, необходимом для поддержания смеси в жидком состоянии. Схема гомогенного алкилирования бензола представлена на рис. 2.

В алкилатор 1 подают этилен, бензол и небольшое количество каталитического комплекса, снимая выделяющееся тепло кипящим водным конденсатом и генерируя технологический пар (при обычной технологии это тепло не утилизируется). Полученный алкилат поступает в переалкилатор 2, куда подают полиалкилбензолы (ПАБ) со стадии разделения; взаимодействуя с бензолом, они образуют дополнительное количество целевого продукта. Алкилат из аппарата 2 дросселируют до атмосферного давления и подают в сепаратор 3, при этом выделяющуюся энергию полезно утилизируют для испарения части бензола, который конденсируют и возвращают на алкилирование. Жидкий алкилат из сепаратора 3 охлаждают и направляют на нейтрализацию и последующее разделение. По этой технологии уже работают несколько установок большой единичной мощности.

Рис. 2. Технологическая схема процесса гомогенного алкилирования бензола: 1 — алкилатор; 2 — переалкилатор; 3 — сепаратор; 4 — конденсатор; 5 — холодильник

Гидрирование бензола

При гидрировании бензола получают циклогексан (2) — один из трех основных продуктов, определяющих спрос на бензол. Условия гидрирования бензола зависят от степени его чистоты. Гидрирование бензола, очищенного от тиофена, проводят при 140–200 °С и давлении 1–5 МПа; катализатором является никель, нанесенный на оксид хрома(III) или алюминия. При наличии в бензоле примесей, содержащих серу, в качестве катализатора используют сульфиды никеля, кобальта, молибдена или вольфрама, нечувствительные к сернистым соединениям. Эти катализаторы требуют значительно более жестких условий гидрирования: процесс ведут при температуре 320–360 °С и давлении ~30 МПа.

В качестве сырья используют нефтяной или каменноугольный бензол. При использовании нефтяного бензола циклогексан получается высокого качества. Однако в последнее время все чаще используется каменноугольный бензол, который характеризуется повышенным содержанием примесей, и циклогексан, полученный из каменноугольного бензола, нуждается в дополнительной очистке.

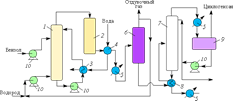

На рис. 3 приведена схема процесса производства циклогексана, разработанного Французским институтом нефти. Циклогексан получается высокой степени чистоты. Процесс гидрирования протекает в две стадии: на первой происходит гидрирование основной части бензола на суспендированном непирофорном никеле Ренея, на второй — догидрирование на стационарном катализаторе Ni / Al2O3.

Бензол и водород поступают в основной реактор жидкофазного гидрирования 1, в который предварительно насосом в виде суспензии подается катализатор. Однородность распределения катализатора обеспечивается барботированием газа через жидкость и интенсивной циркуляцией реакционного раствора через выносной теплообменник 3, в котором генерируется технический пар низкого давления. Температура в реакторе регулируется за счет испарения циклогексана. Гидрирование проводится при 200 °С и давлении 4 МПа (парциальное давление водорода ~0,3 МПа).

Рис. 3. Технологическая схема процесса производства циклогексана: 1 — основной реактор гидрирования; 2 — вспомогательный реактор гидрирования; 3 — 5, 8 — теплообменники; 6 — сепаратор высокого давления; 7 — колонна стабилизации; 9 — сепаратор; 10 — насосы

Продукты реакции из верхней части основного реактора гидрирования поступают во вспомогательный реактор 2, в котором реализуется практически 100%-я степень превращения бензола в циклогексан. Затем продукты через теплообменники отводятся в сепаратор высокого давления 6 и подвергаются фракционированию в колонне стабилизации 7. Газообразные продукты из сепаратора частично возвращаются на рецикл, а из колонны стабилизации через холодильник 8 поступают в сепаратор 9, из которого отводят готовый продукт. Газы отдувки из сепаратора и колонны стабилизации используются в качестве топлива.

Расход суспендированного катализатора составляет 1 кг на 2,3 т циклогексана. Активность катализатора зависит от содержания оксида углерода в водороде — максимально 0,002 масс. %. Длительность работы катализатора обусловливается содержанием серы в бензоле, которой должно быть не более 0,0001 масс. %. При нормальном режиме установка работает 5–6 месяцев до полной смены катализатора.

Лимитирующими факторами производительности реактора гидрирования являются мощность жидкостных насосов и предельно допустимая скорость барботирования газа, при превышении которой начинается унос жидкости и катализатора с отходящими парами. При использовании бензола 99,9%-й чистоты и насыщенного водой водорода при давлении 3,0–3,4 МПа выход циклогексана практически стехиометрический — 99 %, чистота ≥ 99,8 масс. %.

Окисление бензола

При глубоком окислении бензола происходит деструкция ароматического кольца и образуется малеиновый ангидрид (45). Предполагается, что процесс окисления идет через образование промежуточного продукта — 1,4-бензохинона.

В промышленности этот способ получения малеинового ангидрида используется в больших масштабах. Процесс ведут путем контактно-каталитического окисления бензола в паровой фазе кислородом воздуха, катализаторами являются модифицированные смеси оксидов ванадия и молибдена. Модифицирующими добавками служат соли кобальта, никеля, фосфора, натрия, вольфрама, титана и т. д. Каталитическая масса формуется в гранулы или наносится на носитель, в качестве которого чаще всего используется α-Al2O3. Окисление в этих условиях идет благодаря активации кислорода, хемосорбированного поверхностью катализатора с последующим его взаимодействием с углеводородом.

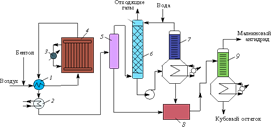

Смесь бензола с воздухом подогревается контактными газами в теплообменнике 1 до 120–150 °С и поступает в реактор 4 — аппарат, содержащий большое количество реакционных трубок, в которых находится катализатор. Окисление происходит при температуре 370–450 °С. Для отвода тепла реакции в межтрубном пространстве циркулируют расплавы нитрита натрия и нитрата калия. Нагретые соли, в свою очередь, отдают тепло воде, образуя пар высокого давления. Бензол в реакторе окисляется практически полностью.

Контактные газы, выходящие из реактора 4, поступают в теплообменник 1, затем вхолодильник 2, в котором охлаждаются водой до 160–170 °С, после чего направляются в сепаратор 5, где из них выделяется часть малеинового ангидрида. Затем газы через сепаратор 5 поступают в скруббер 6, в котором улавливается водой оставшийся малеиновый ангидрид и другие растворимые в воде продукты реакции; малеиновый ангидрид при этом растворяется в воде, образуя малеиновую кислоту. Выходящий газ выбрасывается в атмосферу. Полученный 40%-й раствор малеиновой кислоты проходит стадию дегидратации в аппарате 7 и вместе с малеиновым ангидридом, выделенным из сепаратора 5, подвергается химической очистке и вакуумной ректификации в колонне 9. Выход малеинового ангидрида составляет 68–72 %.

В настоящее время более совершенными считаются конвертеры с гранулированным катализатором в псевдоожиженном слое. В них эффективно работает весь катализатор, и создаются условия, позволяющие значительно легче отводить тепло и точнее поддерживать необходимую температуру. Это повышает выход продукта на стадии контактирования.

Рис. 4. Технологическая схема производства малеинового ангидрида: 1 — теплообменник; 2 — холодильник; 3 — котел-утилизатор; 4 — контактный аппарат; 5 — сепаратор; 6 — скруббер; 7 — дегидрататор; 8 — емкость для малеинового ангидрида-сырца; 9 — ректификационная колонна

Получение хлорпроизводных бензола

Из хлорпроизводных бензола в промышленности в больших масштабах получают хлорбензол (10) и гексахлорбензол (20).

Промышленное производство хлорбензола — это крупнотажный непрерывный процесс. В качестве катализатора используют хлорид железа(III), получающийся при взаимодействии хлора и металлического железа, загружаемого в аппарат в виде обрезков листового железа. Образующийся безводный хлорид железа(III) растворяется в бензоле и продуктах его хлорирования, благодаря чему реакция идет как гомогенно-каталитическая. Очень важно применять осушенные бензол и хлор, т. к. гидратированный хлорид железа(III) нерастворим в органической фазе и реакция может приобрести менее выгодный гетерогенно-каталитический характер. Кроме того, образующийся при этом хлороводород, растворяясь в воде (соляная кислота), агрессивно действует на металлы.

По мере образования хлорбензола начинается дальнейшее его хлорирование, и неизбежно получаются полихлориды, причем скорость этого процесса растет с повышением концентрации хлорбензола. Чтобы уменьшить количество нежелательных продуктов, реакцию приходится вести с «обратным» бензолом, т. е. обрывать ее задолго до полного израсходования бензола. Например, при периодическом способе производства реакцию заканчивают, когда в смеси содержится около 50 % бензола, 30–40 % хлорбензола и 20–30 % полихлоридов. Использование более прогрессивного непрерывного процесса хлорирования позволяет сократить образование полихлорпроизводных до 1,5–4 %, при этом в реакционной массе остается до 65 % бензола.

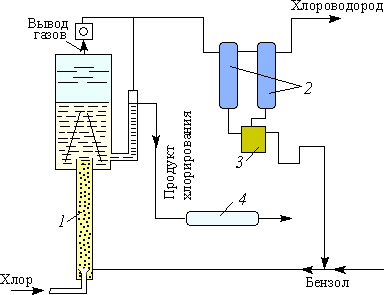

В настоящее время в промышленности хлорбензол получают непрерывным методом (рис. 4.1.15) в специальных аппаратах — хлораторах, представляющих собой трубу, заполненную перемешанными стальными и керамическими кольцами. В верхней части хлоратора имеется сепарационный объем, не заполненный насадкой. Бензол и хлор подают в нижнюю часть аппарата. Подачу реагентов регулируют таким образом, чтобы полностью использовать хлор, и чтобы температура в аппарате поддерживалась за счет теплоты реакции (32 кДж/моль) на уровне 76–83 °С. Пары бензола и, в небольшой степени, хлорбензола вместе с выделяющимся хлороводородом из верхней части аппарата поступают в теплообменник, конденсируются, отделяются от хлороводорода и после осушки возвращаются в процесс. Хлороводород направляется на абсорбцию. Реакционная масса, вытекающая из сепарационной части хлоратора, поступает на непрерывную ректификацию, в процессе которой хлорбензол и полихлориды отделяются, а бензол возвращается в цикл.

Выделяющийся хлороводород улавливается водой и в виде соляной кислоты используется в промышленности.

В условиях непрерывного процесса реакционная масса представляет собой газопарожидкостную эмульсию плотностью 200–300 кг/м3. Реактор работает в режиме полного вытеснения, благодаря чему достигается мольное соотношение хлорбензола к дихлорбензолу в реакционной массе, близкое к 40. Лучшего соотношения пока не удалось достичь.

Рис. 5. Технологическая схема процесса непрерывного хлорирования бензола: 1 — колонна с катализатором (хлоратор); 2 — конденсаторы-холодильники; 3 — приемник обратного бензола; 4 — холодильник

Из полихлоридов, комбинируя кристаллизацию и вакуум-перегонку, выделяют о- и п-дихлорбензолы, 1,2,3- и 1,2,4-трихлорбензолы, а также 1,2,4,5-тетрахлорбензол, которые находят значительное по объему промышленное применение. В меньших масштабах выделяют и используют также пента- и гексахлорбензолы.

Для получения хлорбензола в промышленности применяется также парофазный каталитический метод — так называемый метод окислительного хлорирования. Реакцию осуществляют, пропуская пары бензола и хлороводород при 200–250 °С над катализатором, содержащим медь(II). В присутствии кислорода воздуха идет окисление хлороводорода и одновременное хлорирование бензола по суммарному уравнению (4.1.41).

С6Н6 + HCl + 0,5O2 > С6Н5Cl + Н2О (4.1.41)

Степень превращения бензола за проход — около 10 %, выход хлорбензола — 90 % от теоретического. Одно из преимуществ этого метода заключается в практическом отсутствии полихлоридов, а основной его недостаток — трудность подбора материалов для аппаратуры, которая должна работать в среде хлороводорода и воды при высокой температуре.

Гексахлорбензол (20) в промышленности получают хлорированием бензола при 300 °С (в присутствии катализатора (IrCl2 или RhCl3 на Al2O3)) или при 600 °С, а также окислительным хлорированием бензола смесью НСl с воздухом при 200–250 или 300–400 °С в зависимости от катализатора (соли меди, активированные Al или Fe).

Получение нитропроизводных бензола

Из нитропроизводных бензола, полученных прямым нитрованием бензола, практическое значение имеют нитробензол и м-динитробензол. Нитробензол (23) в основном используется для получения анилина, потребность в котором постоянно возрастает; производство нитробензола крупнотоннажное и осуществляется непрерывным методом. м-Динитробензол (24) используется в значительно меньших масштабах, поэтому производится преимущественно периодическим способом. Из м-динитробензола получают м-нитроанилин и м-фенилендиамин. В настоящее время потребность в м-фенилендиамине значительно возросла в связи с его применением для производства термостойких полимеров и волокон.

Нитробензол в промышленности получают нитрованием бензола нитрующей смесью, в которой количество нитрующего агента несколько меньше теоретического. Это необходимо для того, чтобы азотная кислота была использована полностью и в продукте нитрования не было примеси динитросоединений. Небольшое количество не вступившего в реакцию бензола легко отделяется при перегонке.

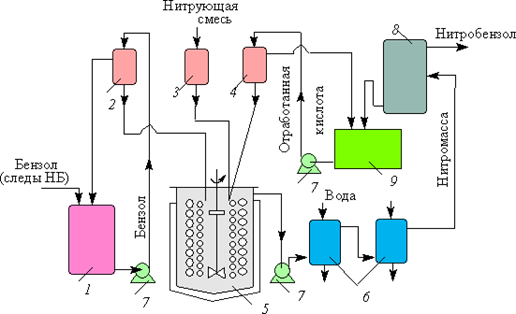

Непрерывное нитрование бензола проводится в нитраторе 5 — стальном аппарате, снабженном рубашкой, двумя внутренними змеевиками для охлаждения водой и двумя мешалками — турбинной и пропеллерной, посаженными на один вал. Верхняя мешалка (турбинная) служит для интенсивного смешения подаваемых на нее реагентов: бензола, кислотной нитросмеси и отработанной кислоты; нижняя мешалка (пропеллерная) работает как осевой насос. Бензол, нитрующая смесь и отработанная серная кислота вводятся в нитратор непрерывно через дозирующие устройства из напорных баков 2, 3, 4 соответственно. Подача бензола и нитросмеси автоматически регулируется по заданному соотношению, а количество отработанной кислоты — по температуре в реакторе, которая поддерживается на уровне 65–68 °С. Нитратор работает в режиме полного смешения. При установившемся процессе концентрация нитробензола в смеси постоянна и равна 5 %.

Рис. 6. Технологическая схема процесса непрерывного нитрования бензола: 1 — емкость для бензольного экстракта; 2, 3, 4 — напорные баки для бензола, кислотной смеси и отработанной кислоты; 5 — нитратор; 6 — теплообменники; 7 — насосы; 8 — сепаратор; 9 — сборник отработанной кислоты

Из нитратора реакционную массу подают с помощью насоса 7 в два расположенных последовательно спиральных теплообменника 6. В первом из них завершается реакция нитрования, во втором температура реакционной массы снижается до 25–30 °С. Охлажденную реакционную массу подают в сепаратор непрерывного действия 8, в котором происходит разделение нитробензола и отработанной кислоты. Так как разность плотностей нитробензола и отработанной кислоты велика, расслаивание происходит быстро (время пребывания реакционной массы в сепараторе 5–10 мин). Сырой нитробензол промывают водой, нейтрализуют аммиачной водой или раствором карбоната натрия; при этом легко удаляются минеральные кислоты. Нитрофенолы, образующиеся в качестве примеси, отмываются с трудом и при большом расходе воды. При нейтрализации аммиачной водой аммониевые соли нитрофенолов выпадают в осадок, который отделяют и утилизируют. В ряде случаев нитробензол без очистки передают на дальнейшую переработку — восстановление или сульфирование. Если нитробензол необходим в чистом виде, его очищают перегонкой в вакууме.

С каждой той товарного нитробензола из производственного цикла выводится 900–1000 кг 70–73% отработанной серной кислоты, содержащей 1,5–2,2 % нитробензола и 0,25–0,50 % азотной кислоты. Перед утилизацией этой кислоты из нее экстрагируют нитробензол. Экстракцию ведут бензолом, который при этом частично нитруется азотной кислотой, содержащейся в отработанной серной кислоте. В результате двухступенчатой экстракции полуторным по массе количеством бензола и последующего разделения слоев нитробензол практически полностью извлекается, а азотная кислота расходуется на нитрование бензола. Бензол со следами нитробензола собирают в емкость 1, а затем направляют в нитратор 5. Циркуляция нитробензола вызывает образование и накопление заметных количеств динитробензола. Наличие в нитробензоле даже 0,3 % динитробензола представляет опасность для процесса парофазного каталитического восстановления нитробензола до анилина, т. к. взрывоопасный динитробензол может накапливаться в испарителе. Отработанная серная кислота идет на регенерацию или используется для получения суперфосфата.

Получение нитробензола по непрерывному методу требует точного соблюдения технологического режима. Повышение температуры ускоряет процессы окисления. Сравнительно небольшой избыток азотной кислоты в нитраторе, появившийся в результате нарушения соотношения подаваемых реагентов, может привести к увеличению примеси динитробензола. Несоблюдение режима промывки и нейтрализации сырого нитробензола приводит к образованию стойких эмульсий и увеличению примесей нитрофенолов в готовом продукте и т. д. Лишь надежная автоматизация всего процесса может гарантировать высокую производительность синтеза и получение нитробензола высокого качества.

1,3-Динитробензол (м-динитробензол) получают в относительно небольшом количестве, поэтому производство его ведется периодическим способом в специальных стальных аппаратах (нитраторах) с большой поверхностью теплообмена в виде рубашек, змеевиков или полых цилиндров, в которые подается вода или холодильный рассол. Нитратор снабжается также быстроходной мешалкой, термопарой для непрерывной регистрации температуры и автоматическим устройством, закрывающим подачу нитрующего агента при прекращении размешивания массы или ее перегреве. Для получения 1,3-динитробензола используют нитрующую смесь, содержащую 33–34 % HNO3 и 66–67 % H2SO4. Азотную кислоту берут с небольшим избытком (на 1 моль бензола 2,05–2,10 моля HNO3). Нитрование начинают при 10–30 °С, а заканчивают при 90 °С. При этой же температуре производят отстаивание реакционной массы и отделение отработанной кислоты. Динитробензол промывают горячей водой, разбавленным раствором гидроксида натрия до нейтральной реакции и выделяют гранулированием в холодной воде. В полученном продукте содержится около 90 % мета-, 8–9 % орто- и 1–2 % пара-изомера. Для выделения м-динитробензола нитропродукт при 65–70 °С обрабатывают раствором сульфита натрия. При этом орто- и пара-изомеры превращаются в соли соответствующих нитробензолсульфокислот и переходят в раствор. м-Динитробензол в этих условиях не взаимодействует с сульфитом натрия.

м-Динитробензол можно выделить также с использованием кристаллизации. После отделения мета-изомера образовавшуюся эвтектическую смесь обрабатывают серной кислотой; при последующем охлаждении из нее можно выделить также о-динитробензол.

Получение сульфопроизводных бензола

При сульфировании бензола получают бензолсульфокислоту (25) и бензол-1,3-дисульфокислоту (27).

Производство бензолсульфокислоты крупнотоннажное, бензол-1,3-дисульфокислота производится в значительно меньших масштабах.

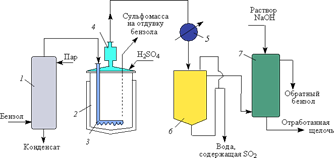

Бензолсульфокислота — основной продукт сульфирования бензола. Существует много промышленных способов получения бензолсульфокислоты, из них наиболее экономичным является сульфирование бензола «в парах». Технологическая схема сульфирования приведена на рис. 4.1.17.

Рис. 7. Технологическая схема процесса сульфирования бензола «в парах»: 1 — испаритель; 2 — сульфуратор; 3 — кольцевой барботер; 4 — брызгоуловитель; 5 — холодильник-конденсатор; 6 — отстойник-сепаратор; 7 — нейтрализатор

Бензол из хранилища насосом подают во внутренние трубы испарителя 1 (типа «труба в трубе» или кожухотрубчатого). Во внешние трубы испарителя (в рубашку) подается греющий пар давлением 0,8 МПа. В испарителе бензол нагревается, испаряется, а пары его перегреваются до 150–160 °С (давление паров бензола на выходе из испарителя 0,05–0,08 МПа). Перегретые пары бензола, взятого в большом избытке (6–8-кратном), с помощью кольцевого барботера 3 поступают в сульфуратор 2, в котором барботируются через слой предварительно загруженной 94–96% серной кислоты (купоросное масло). Температура в сульфураторе поддерживается ~150 °С (обогревают через рубашку паром). Избыток бензола с парами воды через брызгоуловитель 4 поступает в холодильник-конденсатор 5, в котором смесь бензола и воды конденсируется и охлаждается. Охлажденная до 30–35 °С смесь поступает в отстойник-сепаратор 6, где расслаивается на составные части. Бензол после нейтрализации в колонне 7 возвращается на сульфирование.

Так как избыток бензола уносит из аппарата воду (как образовавшуюся при сульфировании, так и внесенную с купоросным маслом), концентрация серной кислоты в сульфураторе не снижается до значения π-сульфирования. Теоретически можно было бы использовать эквимольное количество серной кислоты, однако этому препятствует образование сульфонов. Чтобы их количество не превышало 1 %, сульфирование прекращают при содержании в реакционной массе 4–5 % непрореагировавшей серной кислоты.

По окончании сульфирования в сульфомассе остается 1,5–2 % бензола, который удаляют отдувкой воздухом, после чего сульфомасса, содержащая бензолсульфокислоту (88,5–91,5 %), бензол-1,3-дисульфокислоту (0,4–0,6 %), H2SO4 (3,0–3,5 %), дифенилсульфон (1,0 %) и бензол (0,2 %), поступает на нейтрализацию. Нейтрализация проводится непрерывным способом в стальном футерованном кислотоупорной плиткой аппарате с помощью водного раствора сульфита натрия, после чего реакционная масса поступает в колонну для удаления выделяющегося диоксида серы (его используют для выделения фенола).

После нейтрализации и удаления диоксида серы получается водный раствор, содержащий бензолсульфонат натрия (~50 %), сульфат натрия (~4 %), сульфоны (0,7%) и бензол-1,3-дисульфонат натрия (0,5 %). Этот раствор может быть направлен для щелочного плавления и получения фенола. Если необходимо, упариванием этого раствора можно получить сухой бензолсульфонат натрия.

При сульфировании бензола «в парах» расход серной кислоты снижается в 1,8–1,9 раза по сравнению с жидкофазным сульфированием. Недостатком сульфирования «в парах» является замедление сульфирования вследствие уменьшения содержания серной кислоты в реакционной массе.

Жидкофазное сульфирование бензола осуществляют действием двукратного количества моногидрата в периодически действующих сульфураторах при температуре ~60 °С в начале процесса и до 105 °С в конце процесса. Реакционную массу после разбавления водой частично нейтрализуют сульфитом натрия, а затем карбонатом кальция. Раствор бензолсульфоната натрия после фильтрации упаривают досуха.

Известны и другие методы сульфирования бензола. Один из непрерывных методов состоит в том, что жидкий бензол пропускают через серную кислоту (противотоком). Образующаяся бензолсульфокислота растворима в бензоле и вымывается затем из бензольного слоя водой.

Описано сульфирование бензола до бензолсульфокислоты слабым олеумом при 190–250 °С и давлении 1–3 МПа; образование сульфонов может быть подавлено добавлением бензолсульфоната натрия. В качестве сульфирующего агента для получения бензолсульфокислоты используют также 100%-й триоксид серы.

Промышленные методы сульфирования бензола были разработаны в основном для производства фенола: полученную бензолсульфокислоту действием NaOH и последующим подкислением превращали в фенол. В настоящее время эти методы потеряли свое прежнее значение в связи с развитием производства фенола из изопропилбензола.

Бензол-1,3-дисульфокислота производится в значительно меньших масштабах, поэтому получают ее в промышленности периодическим способом в специальных чугунных или стальных аппаратах (сульфураторах) со специфическим днищем и крышкой. Сульфуратор снабжен рубашкой для обогрева и охлаждения, мешалкой, термометром в гильзе, трубой для передавливания массы, в крышке имеются загрузочные отверстия. При прямом сульфировании бензола олеумом до бензол-1,3-дисульфокислоты получается значительное количество сульфонов, поэтому процесс обычно ведут в два этапа: вначале бензол сульфируют моногидратом при 50–60 °С, а затем 65% олеумом при той же температуре. Иногда применяется одностадийный способ получения бензол-1,3-дисульфокислоты, в этом случае сульфирование бензола 65% олеумом проводится в присутствии сульфата натрия, подавляющего образование дифенилсульфона. По окончании сульфирования сульфомассу передавливают в аппарат, содержащий раствор сульфата натрия, и нейтрализуют серную кислоту гидроксидом кальция (известковым молоком) или карбонатом кальция (мелом). После отделения сульфата кальция (гипса) и перевода кальциевой соли бензолдисульфокислоты в натриевую последнюю выделяют, выпаривая воду. Если бензол-1,3-дисульфокислота необходима для получения резорцина, после фильтрации раствор ее натриевой соли выпаривают до 60%-й концентрации и в этом виде используют для щелочного плавления.

Подобные работы:

Изотермы адсорбции паров летучих органических веществ на пористых углеродных материалах

Изучение возможности применения магнитных жидкостей для синтеза магнитных сорбентов

Изучение кластеров и их свойств в области химии

Изучение основных закономерностей протекания химических реакций

ИК-спектральное проявление водородных связей