Автоматизированная система изучения тепловых режимов устройств ЭВС

1 Анализ технического задания

2 Обзор особенностей обеспечения тепловых режимов в конструкциях ЭВС. Моделирование тепловых режимов

3 Выбор и обоснование структурного построения системы и формулирование требований к ёё структурным компонентам. Анализ взаимодействия технических и программных средств

4 Разработка схемы и конструкции модуля АЦП

4.1 Выбор и обоснование элементной базы и материалов, схемотехническое проектирование

4.2 Электрический и конструктивно-технологический расчеты элементов печатного монтажа

4.3 Выбор и обоснование компоновочных решений

5 Разработка программного обеспечения

5.1 Общие требования к структуре и составу программного обеспечения, разработка алгоритма работы

5.2 Выбор и обоснование пользовательского интерфейса

5.3 Разработка программных модулей

5.4 Рекомендации по работе с программой

6 Исследовательская часть

6.1 Градуировка датчиков, настройка и регулировка системы

6.2 Экспериментальное исследование теплового режима системного блока ПЭВМ

6.3 Теоретический расчет теплового режима системного блока ПЭВМ

6.4 Анализ полученных результатов

7 Разработка технологии сборки модуля АЦП

7.1 Разработка технологической схемы сборки

7.2 Расчет технологичности модуля АЦП. Рекомендации по ее повышению

8.Технико-экономическое обоснование

8.1 Характеристика проекта

8.2 Расчет экономики программных средств

8.2.1 Расчет стоимостной оценки результата

8.2.2 Расчет экономического эффекта

8.2.3 Определение срока окупаемости и рентабельности проекта

9 Охрана труда и экологическая безопасность

Заключение

Литература

Приложение 1

Приложение 2

Приложение 3

ВВЕДЕНИЕ

Современный этап развития ЭВС характеризуется все усиливающейся тенденцией к микроминиатюризации, широким применением в устройствах ЭВС микросхем сверхвысокой степени интеграции, микросборок, миниатюрных электрических соединителей (1). Одной из основных проблем при комплексом решении задачи микроминиатюризации является обеспечение нормального теплового режима разрабатываемого устройства. Тепловые воздействия могут приводить к снижению надежности функционирования ЭВМ, повышая интенсивность отказов их элементов (деталей, узлов, материалов). Считается, что при повышении температуры среды, окружающей элементы в блоках ЭВМ на 10 градусов, интенсивность отказов последних в среднем увеличивается на 25 – 50%.

Существующие инженерные методики представляют собой достаточно сложный математический аппарат и, зачастую, не дают инженеру-разработчику данных с требуемой точностью. Кроме того, наличие множества факторов, влияющих на формирование реального теплового режима в устройствах ЭВМ не позволяет учесть все нюансы в аналитическом подходе к решению данной задачи. Таким образом, здесь весьма важным является проведение экспериментальных исследований. Однако, как известно, в стандартной комплектации типовой ПЭВМ нет технических средств для решения данной задачи. Поэтому весьма актуальными становятся работы по созданию автоматизированных систем изучения тепловых режимов конструкций ЭВС. Такие системы должны сочетать в себе такие эксплуатационные критерии, как точность получаемых данных, наглядность и возможность их дальнейшего использования. Кроме того, применение подобных систем должно быть экономически выгодным.

Анализируя рынок специализированных модулей для исследования тепловых режимов конструкций ЭВС, необходимо заметить, что данное направление в настоящее время не получило должного развития. Всевозможные электронные универсальные устройства для измерения температуры конструкций, зачастую, не отвечают в полной мере требованиям, которые предъявляются исследователем (п.2). Поэтому тема данного дипломного проекта представляется весьма актуальной.

В рамках данного проекта согласно утвержденному техническому заданию требуется разработать автоматизированную систему для изучения тепловых режимов устройств ЭВМ, представляющую собой комплекс технических и программных средств. Необходимо разработать аппаратное обеспечение системы (встраиваемую в ПЭВМ плату) и компоненты программных средств. На ряду с этим, ставится задача провести экспериментальные (модельные) и теоретические исследования теплового режима системного блока ПЭВМ, на основании анализа результатов которых оценить параметры разработанной системы. Необходимо также разработать технологическую схему сборки модуля и рассчитать параметры производственной технологичности. В рамках проекта проработке подлежат и вопросы, касающиеся производственной и экологической безопасности, а также технико-экономического обоснования.

1 АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ

Разрабатываемая система предназначается для проведения автоматизированных исследований тепловых режимов конструкций ЭВС. Система должна осуществлять преобразование аналоговых сигналов от датчиков в цифровую форму с последующей передачей и обработкой их в ПЭВМ.

Автоматизированная система исследования конструкций ЭВС должна представлять собой комплекс технических и программных средств. Технические средства системы должны быть представлены тремя компонентами. 1. Датчики для измерения температуры исследуемых конструкций ЭВС и соединительные кабели. 2. Встраиваемый в ПЭВМ модуль аналого-цифрового преобразования. 3. ПЭВМ, в которую встраивается модуль АЦП и на которой выполняется программное обеспечение системы. Программные средства системы должны быть представлены набором системных и прикладных программ, обеспечивающих работоспособность разрабатываемой конструкции.

Рассмотрим технические требования, предъявляемые к отдельным компонентам системы.

По представленному техническому заданию диапазон измеряемых датчиками температур должен находиться в пределах от –300С до +1000С. Таким образом, абсолютный температурный диапазон составляет 1300С. Погрешность измерения должна находиться в пределах ±2%. Представленные величины, а также диапазон выходных напряжений датчиков будут являться определяющими при выборе аналого-цифрового преобразователя (и, прежде всего, его разрядности). Следует отметить, что по техническому заданию не предъявлено никаких требований к инерционности применяемых датчиков.

Разрабатываемый модуль аналого-цифрового преобразования по предъявленным к нему техническим требованиям должен осуществлять сбор данных по 12 входным каналам. Очевидно, что в связи с относительно небольшим выходным напряжением от датчиков и требуемой точностью измерений необходимо осуществить глубокую изоляцию каналов. В связи с «инерционностью» проводимых измерений многоканальность системы целесообразно обеспечить за счет аналогового мультиплексирования входных каналов с использованием одного АЦП для выполнения преобразований. К достоинствам такого способа следует отмести малые аппаратные затраты (в сравнении со случаем использования отдельных АЦП для каждого канала) и следовательно, более простые применяемые компоновочные решения.

Заданное время преобразования сигнала определяет, прежде всего, целесообразность выбора типа преобразователя, нежели функциональные особенности системы (исследуемый процесс не является в классическом понимании быстропротекающим и заданное время преобразования с многократным запасом обеспечивает «временную работоспособность» системы).

В разрабатываемой системе не предусматривается использование для модуля АЦП изолированного источника питания. Питание модуля необходимо осуществлять от ПЭВМ. Таким образом, реализация данного условия вызывает дополнительные требования к помехоустойчивости разрабатываемой системы, которые могут быть обеспечены применением схем, развязывающих цепь питания аналоговой части модуля АЦП и от питающих напряжений ПЭВМ.

По представленному техническому заданию модуль АЦП и ПЭВМ, в которую он встраивается должны сопрягаться по стандарту ISA. Данное требование определяет специфику как аппаратных и программных средств, так и необходимых конструктивных решений.

Используемая ПЭВМ принадлежит к классу IBM PC, форм – фактор AT. Как известно, форм-фактор определяет возможные размеры корпуса системного блока ПЭВМ, варианты расположения в его объёме – а, следовательно, и допустимые габариты –составных частей компьютера.

Размеры корпуса в пределах форм-фактора определяет тип. Корпус типа Desktop был наиболее распространён до середины 90-х годов (3), а это значит, что на данный момент имеется значительный парк компьютеров с такими корпусами. Использование корпусов типа Desktop задает ограничение на размеры плат (встраиваемых модулей): длина — не более 40 см, ширина — не более 16 см.

Корпуса типа Tower являются в настоящее время также весьма распространенными. Корпус Mini-Tower корпусу типа Desktop, установленному набок. Габариты корпуса Mini-Tower идентичны габаритам Desktop.. Поэтому ограничения, накладываемые форм-фактором, остаются прежними.

Требования к минимальной конфигурации используемой ПЭВМ, изложенные в техническом задании, не являются критичными с точки зрения использования современного персонального компьютера «среднего» класса.

По совокупности значений климатических, механических и радиоционных факторов разрабатываемая система относится к группе 1. К данной группе относятся стационарные ЭВМ и системы, работающие в отапливаемых наземных и подземных сооружениях (2). Таким образом, внешняя среда для разрабатываемой системы не является агрессивной.

Анализируя требуемые показатели надежности, необходимо отметить, что значение предъявленной характеристики (наработки на отказ модуля АЦП) достаточно высоко. Можно предположить, что данный параметр будет накладывать отпечаток как на схемотехнические, так и на конструктивно-технологические решения, используемые в разработке.

По представленному техническому заданию коэффициент технологичности модуля АЦП должен быть не ниже 0,64. Учитывая единичный характер производства системы, данное требование необходимо принимать во внимание на всех стадиях проектирования.

Требования к уровню радиопомех к разрабатываемой системе определены в соответствии с ГОСТ 21552-84. Следует отметить, что в разрабатываемом устройстве (модуле АЦП) не предполагается наличия активных источников радиопомех и элементов, чрезвычайно чувствительных к таким помехам.

Требования к уровню шума при работе устройства критичны, в первую очередь, к ПЭВМ на которой функционирует разрабатываемая система.

По техническому заданию, производство разрабатываемого устройства должно иметь единичный характер. Данное требование необходимо учитывать при определении технологии производства системы (применение ручных техопераций, в частности, сборки и монтажа).

Таким образом, проведенный анализ технического задания на проектирование позволяет сделать вывод о том, что разрабатываемая система должна удовлетворять ряду специфических эксплуатационных (требования к датчикам, к программному обеспечению ) и схемотехнических (количество входных каналов, интерфейс с ПЭВМ) требований. На ряду с этим, к разрабатываемой системе предъявляются также требования по производственной технологичности.

2 ОБЗОР ОСОБЕННОСТЕЙ ОБЕСПЕЧЕНИЯ ТЕПЛОВЫХ РЕЖИМОВ В КОНСТРУКЦИЯХ ЭВС. МОДЕЛИРОВАНИЕ ТЕПЛОВЫХ РЕЖИМОВ

Компоненты электронно-вычислительных систем функционируют строго в ограниченном температурном диапазоне. Уход температуры за указанные пределы может привести к необратимым структурным изменениям компонентов. Температурный фактор также влияет и на параметры электрических сигналов (3). Увеличение плотности упаковки компонентов и скорости переключения элементной базы приводит к росту удельной мощности рассеяния, в связи с чем задача обеспечения нормального теплового режима при повышенной температуре является наиболее актуальной.

Тепловой режим конструкции ЭВС считается нормальным, если обеспечивается нормальный тепловой режим всех без исключения составных частей конструкции (ИМС, ЭРЭ, соединений, материалов и т.п.).

Тепловой режим отдельного элемента считается нормальным, если выполняются два условия: температура элемента (или окружающей элемент среды) находится в пределах, определенных паспортом или техническими условиями на него; температура элемента должна быть такой, чтобы обеспечить его функционирование с заданной надежностью.

Первое условие обязательно для каждого элемента, второе определяется заданными в техническом задании на разработку показателями надежности. Обычно считают, что высокая надежность и длительный срок службы ЭВМ будут гарантированы, если температура среды внутри ЭВМ нормальная (20…250С) и изменяется не более чем за час непрерывной работы.

Для облегчения тепловых режимов устройств ЭВМ используются различные системы охлаждения. Под системой охлаждения понимают совокупность устройств и конструктивных элементов, используемых для уменьшения локальных и общих перегревов. Системы охлаждения обычно классифицируют по способу передачи тепла, виду теплоносителя и источников тепла. В конструкциях ЭВМ находят применение естественное и принудительное воздушное охлаждение, а также жидкостные и испарительные системы охлаждения.

Обеспечение нормального теплового режима приводит к усложнению конструкции, увеличения габаритов и массы, затратам электрической энергии и дополнительным экономическим издержкам, в связи с чем важно правильно выбрать требуемый способ охлаждения.

Выбор способа обеспечения нормального теплового режима, а равно и системы охлаждения ЭВМ, как правило, производится на ранних стадиях разработки ЭВМ и основывается на определении плотности теплового потока и допустимого перегрева конструкции.

Расчет теплового режима устройств ЭВМ заключается главным образом в определении по конструктивным данным тепловой модели температур нагретых зон (объем, в котором рассеяние тепла) и поверхностей элементов. В ходе расчета определяют также температуру в других характерных зонах устройства (окружающего воздуха, корпуса и т.д.) и характеристики системы охлаждения. Методики расчета считаются удовлетворительными, если результаты расчета обладают заданной точностью, подтверждаются опытом проектирования и испытаниями опытного образца. Обычно, методика считается инженерной, если обеспечивается точность расчета не хуже 10 – 15%. В инженерных методиках наиболее часто используется коэффициентный метод, т. е. Связь между перегревом нагретой зоны и влияющими на тепловой режим устройства факторами осуществляется при помощи соответствующих коэффициентов. (Более детальное рассмотрение подходов в моделировании тепловых режимов устройств ЭВМ приведено в исследовательской части проекта).

Как было отмечено выше, существующие инженерные методики представляют собой достаточно сложный математический аппарат и, зачастую, не дают инженеру-разработчику данных с требуемой точностью. Кроме того, наличие множества факторов, влияющих на формирование реального теплового режима в устройствах ЭВМ не позволяет учесть все нюансы в аналитическом подходе к решению данной задачи. Таким образом, весьма важным является проведение экспериментальных исследований. Для проведения исследований теплового режима в критичных точках конструкции (на наиболее термочувствительных элементах) устанавливаются датчики температур, выходы которых коммутируются на различные электронные устройства.

Существует множество способов измерения температуры самыми различными датчиками, работа которых основана на различных принципах (4). В качестве датчиков для измерения температуры приборы на pn – переходах (диоды, транзисторы), термопары, терморезисторы (термисторы), интегральные датчики температуры и др. Кратко рассмотрим те из них, которые могут быть применены в устройствах для изучения тепловых режимов ЭВМ.

Эффект зависимости pn – перехода от температуры, нежелательный в большинстве применений, широко используется в измерении температуры. Датчики на pn – переходах характеризуются линейной зависимостью выходного сигнала от температуры, но, как и всякие полупроводниковые устройства работоспособны только в ограниченном интервале температур.

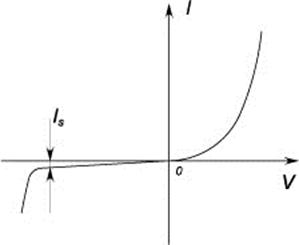

На рис. 2.1 изображена вольт-амперная характеристика кремниевого диода для средних значений токов. Прямой ток диода пределяется выражением:

![]() , (2.1)

, (2.1)

гдеI – ток через диод, V – приложенное напряжение; Is– обратный ток насыщения (функция температуры); k – постоянная Больцмана; q– величина заряда электрона.

Рисунок 2.1 – Вольт – амперная характеристика кремниевого диода

Выполняя в уравнении (2.1) соответствующие подстановки и разрешая его относительно V, получим

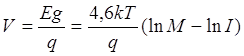

, (2.2)

, (2.2)

где М – некоторая независящая от температуры константа и Eg – ширина запрещенной зоны в кремнии при Т=0К. Согласно (2.2), напряжение на диоде линейно зависит от теипературы.

Транзистор также является хорошим датчиком температуры. При фиксированном токе коллектора напряжение база – эмиттер транзистора линейным образом зависит от температуры.

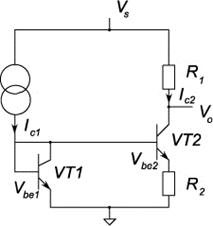

На рисунке 2.2 показана простая термочувствительная схема, используемая для получения выходного напряжения, пропорционального абсолютной температуре. Для идентичных кремниевых транзисторов VT1и VT2 пренебрегая их базовыми токами по сравнению с токами коллекторов, получаем

![]() , (2.3)

, (2.3)

![]() ,

,

![]() ,

,

![]()

Рисунок 2.2 – Термочувствительная схема с выходным напряжением, пропорциональным абсолютной температуре

Очевидно, что падение напряжения на резисторе R1 пропорционально абсолютной температуре и изменяется линейно, пока отношение Ic1/Ic2остается постоянным. Этот способ контроля температуры реализован в ИС LX5700 фирмы National Semiconductor (5). Рабочий интервал температур – от –50 до +1250С, чувствительность – 10 мB/0С. Постоянная времени для неподвижного воздуха равна 50 с. Выходное напряжение датчика равно 2,98 В при Т=298 К. Точность составляет +3,8 К, нелинейность не превышает +1 К.

Микросхемы LM135, LM235, LM335, выпускаемые фирмой National Semiconductor, также являются интегральными датчиками температуры, выходное напряжение которых зависит от температуры. Они работают, как двухвыводные стабилитроны, пробивное напряжение которых пропорционально абсолютной температуре с коэффициентом пропорциональности ±10 мВ/К. Рабочий ток этих датчиков может изменяться в широких пределах – от 400 мкА до 5 мА. Рабочий интервал для ИС LM135 – от – 55 до + 1500С. Микросхема ТМР01 (фирма Analog Devices) представляет собой двухвыводный интегралный датчик температуры с погрешностью измерения ±1% от полной шкалы (ПШ) и температурным коэффициентом 10 мВ/0С. Диапазон измеряемых температур – от – 45 до 115 0С. Температурный коэффициент датчика AD22100 составляет 22,5 мВ/0С, однако, он имеет большую погрешность измерений – 3% от ПШ.

Терморезисторы представляют собой термочувствительные резисторы, изготавливаемые из полупроводниковых материалов. Большинство терморезисторов характеризуется высоким удельным сопротивлением и высоким отрицательным температурным коэффициентом сопротивления (ТКС). Величина отрицательного ТКС может составлять несколько процентов на градус Цельсия. Однако, наряду с повышенной чувствительностью терморезисторы обладают существенным недостатком: для них зависимости сопротивления от температуры в сильной степени нелинейны.

Принцип работы термопары основан на использовании эффекта Зеебека. Поскольку выходное напряжение термопары очень мало (микровольты), оно очень чувствительно к помехам. Поэтому при использовании термопары необходимо применять различные способы ослабления помех. Для улучшения «качества» сигнала термопары целесообразно применять активные аналоговые фильтры и технику защитного экранирования.

Кратко рассмотрим различные представленные на рынке специализированные модули, которые могут использоваться для обработки входных аналоговых сигналов, поступающих от термодатчиков.

Модуль аналого-цифрового ввода/вывода и преобразования информации фирмы Texas Instruments представляет собой встраиваемый в ПЭВМ модуль, построенный на основе процессора цифровой обработки сигнала TMS32020. Основные технические характеристики аналогового входа: количество разрядов – 12; общее количество каналов – 8 шт.(из них два - изолированные); время преобразования – 5,9 мкс.; амплитуда входных сигналов – +10 В; амплитуда выходных сигналов от модуля – +5 В; синхронизация – внутренняя, внешняя, от ПЭВМ; шина интерфейса с ПЭВМ – ISA.

Устройство для оперативного контроля тепловых режимов электронной вычислительной машины (Патентообладатель Понурко А. Р., 1996 г., номер заявки 94030822, осн. индекс МПК G06F11/00) предназначено для оперативного автоматического контроля тепловых режимов основных блоков и конструкций ЭВМ. При нарушении нормального теплового режима того или иного блока конструкции ЭВМ на подключенный информационный канал выдается соответствующая сигнальная информация и вырабатываются управляющие сигналы к исполнительным устройствам (в частности, дополнительным вентиляторам).

Цифровой термометр (Патентообладатель Серпуховское высшее военное командно-инженерное училище ракетных войск им.Ленинского комсомола, 1996 г. номер заявки 5055405, осн. индекс МПК G01K7/00) предназначен для точного и быстропроизводимого измерения температуры конструкций приборов и машин. Цифровой термометр обладает повышенным быстродействием за счет полезного использования информации переходного периода в процессе регулярного нагрева термочувствительного резонатора от объекта, температура которого измеряется. Алгоритм оценивания температуры реализуется в специализированном вычислителе.

Плата сбора данных фирмы National Semiconductor CAI343 построена на основе 8-разрядного АЦП ADC 0816, содержащего на кристалле аналоговый мультиплексор на 16 каналов. Время преобразования – 110 мкс. Системой используется 3 порта ввода, 3 – вывода и 2 совмещенных порта.

Модуль ввода сигнала с термопары с расширенными диапазонами (I-7011P, НПО «ИКОС», Российская Федерация) представляет собой устройство в отдельном корпусе, подключаемое к ЭВМ по интерфейсу RS-485. Количество каналов аналогового ввода – 1. Разрядность используемого АЦП – 16 бит. Условия эксплуатации: от -20°С до +70°С. Тип подключаемых датчиков: термопары типа J (от -100°С до +760°С), K (от -100°С до +1370°С), T (от -100°С до +400°С), E (от 0 до 1000°С), R (от 500°С до 1750°С), S (от 500°С до 1750°С), B (от 500°С до 1800°С), N (от -270°С до +1300°С), C (от 0 до 2320°С), L (от -200°С до +800°С), M (от -200°С до +100°С).

Подводя итог вышеизложенному, необходимо отметить, что в настоящее время сложившийся отечественный рынок измерительных средств в секторе проектирования ЭВМ остается ненасыщенным для недорогой автоматизированной системы исследования тепловых режимов конструкций ЭВМ, чем еще раз подтверждается актуальность данного проекта.

3 ВЫБОР И ОБОСНОВАНИЕ СТРУКТУРНОГО ПОСТРОЕНИЯ СИСТЕМЫ И ФОРМУЛИРОВАНИЕ ТРЕБОВАНИЙ К ЁЁ СТРУКТУРНЫМ КОМПОНЕНТАМ. АНАЛИЗ ВЗАИМОДЕЙСТВИЯ ТЕХНИЧЕСКИХ И ПРОГРАММНЫХ СРЕДСТВ

Разрабатываемая система конструктивно представляет собой встраиваемый в ПЭВМ модуль. Учитывая высокую производительность современных ПЭВМ целесообразно переложить на персональный компьютер выполнение основных функций обработки сигнала в проектируемой системе. Таким образом, затраты на построение аппаратных средств модуля будут минимизированы. Сам модуль будет выполнять функции первичной обработки входных сигналов и обеспечивать поступление информации в ПЭВМ (например, через механизм прерываний). При таком подходе существенно упрощаются задачи по проектированию аппаратных средств системы, интерфейса между модулем и ПЭВМ. Как недостаток – усложняется разработка программного обеспечения. Но учитывая предъявленные технические требования к системе (относительно большое количество входных каналов, требуемый интерфейс с ПЭВМ и т. п.), и, как следствие, достаточно большой объем электронного оборудования, такой подход в заданных условиях представляется наиболее рациональным.

Руководствуясь функционально-модульным подходом в проектировании системы, все аппаратные средства модуля аналого-цифрового преобразования можно укрупненно разбить на четыре части (датчики условно отнесем к самостоятельной структурной единице). К первой части (входной блок) можно отнести аппаратуру, на которую непосредственно поступают сигналы от датчиков. Этот блок должен выполнять соответствующие функции: первичное усиление и фильтрация сигнала, коммутация каналов. Следовательно, аппаратура блока будет представлена фильтрующими и усилительными схемами, аналоговым коммутатором каналов, его схемой управления.

Ко второму блоку (с точки зрения структурного построения системы) можно отнести совокупность технических средств, задачей которых является осуществление аналого-цифрового преобразования. Данный блок целесообразно построить по классической схеме преобразователя напряжение – код. Такой выбор осуществлен в связи с тем, что 1) данная схема будет удовлетворять временным параметрам системы; 2) для дистанционных систем сбора данных наиболее оптимальным является именно такой вариант преобразования (4); 4) дальнейшая обработка выходного сигнала от такой схемы (модуля вообще) является наиболее приемлемой с точки зрения объема дополнительной аппаратуры для преобразования и обработки сигнала.

Выбор разрядности преобразователя будет определяться точностными требованиями к системе, изложенными в техническом задании на разработку.

Укрупненно данный блок включает в себя следующие функциональные части: регистр последовательного приближения, цифро-аналоговый преобразователь, операционный усилитель, компаратор, генератор тактовых импульсов и схему запуска.

Третий блок проектируемого модуля системы представляет собой аппаратные средства, предназначенные для сопряжения устройства с персональным компьютером. Основные функции данного блока: 1) преобразование последовательного кода, поступающего с выхода блока аналого-цифрового преобразования, в параллельный; 2) осуществление дешифрации базового адреса и адресов регистров устройства; 3) формирование управляющих сигналов для выбора канала и работы преобразователя; 4) буферизация используемых сигналов шины микро-ЭВМ; 5) вспомогательные функции по синхронизации работы составных частей устройства и генерация сигнала вектора прерывания.

Аппаратура, предназначенная для согласования логических уровней составных частей устройства составляет четвертый аппаратный блок разрабатываемого модуля.

Таким образом, теперь можно сформулировать основные требования к структурным компонентам системы (некоторые из них исходят из описанного выше предназначения аппаратных средств).

Применяемые термодатчики должны удовлетворять предъявленным в ТЗ требованиям по диапазону измеряемых температур, погрешности измерения, а также конструктивным требованиям (установка датчиков должна осуществляться на поверхность ИМС и конструктивных элементов ЭВС).

Входной блок должен обеспечивать первичную обработку сигнала (усиление, фильтрация) и коммутацию входных каналов. То есть так обработать сигнал, чтобы его можно было передавать на блок аналого-цифрового преобразования. Необходимо стремиться к минимизации времени переключения канала и ослаблению взаимного влияния сигналов из разных каналов.

Главными требованиями, предъявляемыми к блоку аналого-цифрового преобразования являются точность и время преобразования.

Блок сопряжения устройства с ПЭВМ должен обеспечивать интерфейс между модулем и персональным компьютером по стандарту ISA, выполнять вспомогательные функции по буферизации используемых сигналов шины модуля и синхронизации работы составных частей устройства.

Блок согласования и развязки должен осуществлять функции сопряжения составных частей устройства.

Необходимо отметить, что следует добиваться минимальной «паразитной» задержки сигнала во всех составных частях устройства (изначально определяющими являются задержки в блоке аналого-цифрового преобразователя и коммутатора, однако применяемая элементная база может внести существенные коррективы во временной баланс (4)).

Как уже было отмечено выше, основная логическая обработка сигнала в разрабатываемой системе возлагается на средства ПЭВМ, в которую встраивается проектируемый модуль.

Реализация вышеизложенных положений по структурному построению аппаратных средств разрабатываемого модуля приведена на схеме электрической структурной БГУИ.411117.001Э1.

После выбора и обоснования структурного построения разрабатываемой системы следует определить те конструкторские расчеты, которые необходимо выполнить в процессе проектирования.

Проведение того или иного конструкторского расчета обуславливается тремя факторами: 1) заданными в ТЗ количественными требованиями к разработке, выполнение которых необходимо подтвердить (в частности, параметры надежности и технологичности); 2) необходимостью получения численных данных для проектирования (конструктивно-технологический и электрический расчеты элементов печатного монтажа (ЭПМ)); 3) математической проверкой принятых инженерных решений (расчет вибропрочности).

Таким образом, в рамках данного проекта предполагается выполнение следующих конструкторских расчетов: 1) надежности; 2) конструктивно-технологический ЭПМ; 3) электрический ЭПМ; 4) вибропрочности; 5) технологичности. Кроме этого, в исследовательской части проекта предполагается выполнить теоретический расчет теплового режима экспериментально исследуемого системного блока ПЭВМ.

Исходя из представленных возможностей требуемого интерфейса между модулем и ПЭВМ (стандарт ISA), а также из соображений целесообразности (соответствие между функциональными задачами модуля и персонального компьютера, в который он встраивается), наиболее рациональным способом взаимодействия технических и программных средств модуля АЦП и ПЭВМ для разрабатываемой системы является использование системы прерываний ПЭВМ.

Как известно, главная задача механизма прерываний заключается в предоставлении микропроцессору эффективного средства для быстрого отклика на непредсказуемые события. Обработка прерываний, выполняемая таким механизмом, повышает пропускную способность вычислительной системы, позволяя периферийным устройствам выдавать на микропроцессор запросы на обслуживание в тех случаях, когда они в нем нуждаются (6). Это гораздо эффективнее опроса периферийных устройств микропроцессором с целью выявления того, необходимо ли им обслуживание.

Прерывания, которые, как правило, связаны с внешними по отношению к микропроцессору устройствами (модули расширения, дисковые накопители, принтеры), получили название аппаратных прерываний. Все запросы на аппаратные прерывания из системной шины направляются через контроллеры прерываний 8259A. Эти контроллеры генерируют запросы прерываний на вход INTR микропроцессора, которые могут маскироваться в процессоре.

Контроллеры прерываний могут принимать сигналы прерываний от нескольких устройств, назначать им приоритеты и прерывать работу процессора.

В архитектуре PC AT подсистема аппаратных прерываний состоит из двух контроллеров 8259А (главного - MASTER и подчиненного - SLAVE). Они объединены таким образом, что могут обслужить 15 запросов на прерывания.

Инициализация и установка режимов работы контроллера выполняется путем его программирования как устройства ввода-вывода с помощью команд байтного ввода-вывода OUT и IN микропроцессора.

Установка контроллера в исходное состояние и определение алгоритма обслуживания прерываний, а также его изменение в процессе работы осуществляют с помощью команд контроллера двух типов: команд инициализации (ICW) и рабочих команд (OCW).

Кoнтроллер может выполнять следующий набор операций: маскирование - индивидуальное маскирование запросов, специальное маскирование обслуживаемых запросов; установку статуса уровней приоритета по установке исходного состояния, по обслуженному запросу, по указанию; окончание прерываний – обычное и специальное, а также автоматическое; чтение регистра запросов, регистра обслуженных запросов, регистра маски, результатов опроса.

Таким образом, подсистема прерываний реализуется в самом чипсете ПЭВМ. Внешние же сигналы, поступающие с шин расширения (ISA, PCI, AGP и др.) должны быть перераспределены между резервными линиями запросов на прерывания. Во избежание конфликтности между внешними устройствами при разработке модулей расширения необходимо предусмотреть возможность осуществления выбора (от модуля) того или иного номера прерывания, за которым будет закреплено устройство.

Анализируя взаимодействие технических и программных средств системы, необходимо еще раз подчеркнуть, что на модуль АЦП возложены функции по первичной обработке сигнала и «предоставлении» входной информации в ПЭВМ.

4 РАЗРАБОТКА СХЕМЫ И КОНСТРУКЦИИ МОДУЛЯ АЦП

4.1 Выбор и обоснование элементной базы и материалов, схемотехническое проектирование

Критерием выбора элементной базы (ЭБ) для любой проектируемой ЭВМ является возможность обеспечения конкретными ИМС и ЭРЭ требований, изложенных в ТЗ на разработку (причем с минимальными экономическими затратами). Основные параметры, учитываемые при выборе ИМС и ЭРЭ являются:

а) технические параметры:

1) номинальные значения параметров ИМС и ЭРЭ согласно схеме электрической принципиальной;

2) допустимые отклонения номинальных значений величин ИМС и ЭРЭ;

3) допустимые рабочие напряжения ИМС и ЭРЭ;

4) диапазон рабочих частот.

б) эксплуатационные параметры:

1) диапазон рабочих температур;

2) относительная влажность воздуха;

3) давление окружающей среды;

4) вибрационные нагрузки и т. д.

Дополнительными критериями при выборе ИМС и ЭРЭ являются: унификация ИМС и ЭРЭ, их масса и габариты, минимальная стоимость стоимость, надежность. Выбор ЭБ по вышеназванным критериям позволяет обеспечить надежную работу изделия при соблюдении всех требований, изложенных в ТЗ на разработку. Применение принципов стандартизации и унификации при выборе ИМС и ЭРЭ, а также при конструировании изделия в целом позволяет получить следующие преимущества:

1.Сократить сроки и стоимость проектирования.

2. Сократить на предприятии – изготовителе номенклатуру применяемых деталей и сборочных единиц.

3. Исключить разработку специальной оснастки и специального оборудования для каждого нового варианта РЭА, т.е. упростить подготовку производства.

4.Снизить себестоимость изделия.

Определяющими факторами при решении вопроса о выборе ЭБ для разрабатываемого устройства следующие предпосылки: во-первых, предъявленные в техническом задании требования к разработке по быстродействию. Следовательно, применяемая элементная база должна обеспечивать заданные временные характеристики системы. Во-вторых, точностные требования, изложенные в ТЗ к датчикам (погрешность измерения - 2%), накладывают ограничения на схемотехнические решения в модуле АЦП и применяемую элементную базу таким образом, чтобы погрешность измерений, вносимая аппаратурой модуля была не больше погрешностей измерений, вносимых датчиками. Одновременно с этим, следует отметить, что нецелесообразно добиваться точности ля аппаратуры модуля порядка десятых долей процента. В-третьих, разрабатываемый модуль является встраиваемым в ПЭВМ. Отсюда вытекает ограничение на его размеры и, следовательно, на типоразмеры (минимальную степень интеграции) применяемых ИМС. В-четвертых, предъявляемые в ТЗ эксплуатационные требования (условия эксплуатации системы, заданные параметры надежности, требования к