Сборка червячного редуктора

2. Расчётная часть

2.1. Кинематический расчёт и выбор электрического двигателя.

2.2. Расчёт клиноременной передачи.

2.3. Расчёт зубчатой передачи редуктора.

2.4. Предварительный расчёт валов редуктора и выбор подшипников.

2.5. Конструктивные размеры корпуса редуктора.

2.6. Первый этап эскизной компоновки редуктора.

2.7. Проверка долговечности подшипников.

2.8. Второй этап эскизной компоновки редуктора.

2.9. Выбор посадок основных деталей редуктора.

2.10. Проверка прочности шпоночных соединений.

2.11. Уточненный расчёт валов.

2.12. Тепловой расчёт редуктора.

2.13. Выбор сорта масла.

2.14. Сборка редуктора.

Литература.

1. Общая часть

Введение

В основе работы большинства машин и механизмов лежит преобразование параметров и кинематических характеристик движения выходных элементов по отношению к входным. Наиболее распространенным механизмом для решения данной задачи является редуктор, который представляет систему зубчатых передач выполненных в герметично закрытом корпусе.

Заданием данного курсового проекта является спроектировать червячный редуктор общего назначения, предназначенный для длительной эксплуатации и мелкосерийного производства.

2. Расчётная часть.

2.1. Кинематический расчёт и выбор эл. двигателя

При выполнении кинематического расчёта и выборе эл. двигателя необходимо учитывать потери энергии, которые происходят временной передачи, в зацеплении зубчатых колёс с учётом потерь в подшипниках.

По таблице 1.1 (1) принимаем их КПД соответственно:

ременной передачи: ηрем 0,94...0,96

зубчатой передачи (червячной): ηзуб = 0,85 (предварит.)

подшипников: ηпод 0,99

Общий КПД привода:

ηобщ = ηрем * ηзуб * η2подш = (0,94...0,96) * 0,8 * 0,992 = 0,73...0,85

Требуемая мощность эл. двигателя:

Рэл.тр. = Рвых / ηоб

Рэл.тр. = 4,2 / (0,73...0,8) = 5,75...5,25 кВт

Требуемая частота вращения вала эл. двигателя:

nэл.треб. = ивых * ирем * изубч

где ирем — передаточное число ременной передачи;

изуб — передаточное число зубчатой передачи.

По табл. 1.2 (1) принимаем:

ирем = 2...4

изуб = 16...50

nэтр = 45(2...4)(16...50) = 1440...9000 об/мин.

По табл. 19.27 (1) выбираем эл. двигатель трёхфазный короткозамкн. закрытый обдуваемый единой серии 4А с асинхронной частотой вращения n1= nэ= 1445 с мощностью эл. двигателя 5,5 кВт.

Тип двигателя 112М4 / 1445:

Рэ = Р1 = 5,5 кВт.

Общее передаточное число привода:

иобщ = nэ/ввых = n1/n3 = 1445 / 45 = 32,1

иобщ = ирем * изуб

принимаем ирем = 2.

Тогда

изуб = иобщ / прем = 32,1 / 2 = 16,05

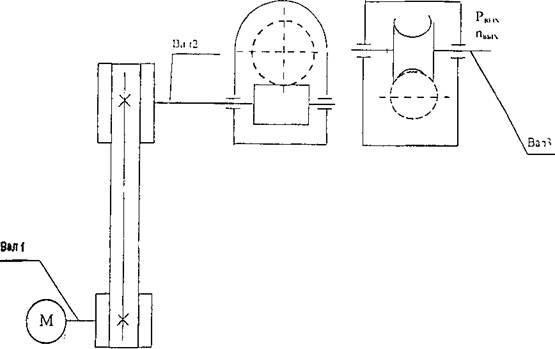

Частота вращения валов (см. рис. 1):

вала 1 — n1 = nэ = 1445

вала 2 — n2 = n1 / ирем = 1445 / 2 = 722,5 об/мин

вала 3 — n3 = nвыхn3 = n2 / изуб = 722,5 / 16,05 = 45,0 об/мин

Угловые скорости валов:

вала 1 — v1 = π * n1 / 30 = 3,14 * 1445 / 30 = 151,2 рад/сек

вала 2 — v2 = π * n2 / 30 = 3,14 * 722,5 / 30 = 75,62 рад/сек

вала 3 — v3 = π * п3 / 30 = 3,14 * 45 / 30 = 4,9 рад/сек

Вращающие моменты на валах:

на валу 1 — T1 = 9550 * Р1 / n1 = 9550 * 5,5 / 1445 = 36,34 Нм

на валу 2 — T2 = T1 * ирем * ηрем = 42,95 * 2 * 0,96 = 69,79 Нм

на валу 3 — Т3 = 9550 * Р3 / n3 = 9550 * 4,2 / 45 = 891 Нм

вал 1 — вал эл. двигателя; 2 — вал шестерни; 3 — вал колеса.

| № вала | Частота вращения об/мин | Угловая скор v рад/сек | Вращ. момент |

| 1 | 1435 | 151,2 | 36,34 |

| 2 | 722,5 | 75,62 | 69,79 |

| 3 | 45,0 | 4,9 | 897 |

Кинем. схема

2.2. Расчёт шинорем. передачи

Исходные данные для расчёта:

– передаваемая мощность — 5,5 кВт;

– частота вращения ведущего шкива — 1445 об/мин;

– передаточное число ирем = 2.

По номогра мме рисунок 5.2 ( ) в зависимости от частоты вращения n1 = 1445 об/мин и перед. мощности Рэл.дв. = 5,5 кВт принимаем сечение клинового ремня А.

Вращающий момент:

Ттр = Рэл.тр. / ω1

ω1 = πn / 30 = 3,14 * 1445 / 30 = 151,2с – 1

Ттp = 5,5 * 103 / 151,2 = 36376 Н мм

Диаметр меньшего шкива

d1 = (3...4) 3√Tтр

d1 = (3...4) 3√36376 = 99,4...132,5

Согласно таб. 5.4 min f шкива 90 мм.

Принимаем d = 100 мм.

Диаметр большого шкива

d2 = upeм * d1 * (l – ε)

где ε = 0,015 — скольжение ремня

и = 2 — перед. число рем. перед.

d2 = 2 * 100(1 – 0,015) = 197

Принимаем d2 = 200 мм

Уточняем перед. число d2 / d1(1 – ε) = 200 / 100(1 – 0,015) = 2,03.

Окончательно принимаем диам. шкивов:

d1 = 100 мм; d2 = 200 мм.

Межосевое расстояние следует принять в интервале:

amin = 0,55 (d1 + d2) + Tо

аmax = d1 + d2

где То— высота сечения ремня

аmin = 0,55(100 + 200) + 8 = 173

аmax = 100 + 200 = 300 мм

Предварительно принимаем арем = 240 мм.

Расчетная длина ремня определяется по формуле:

Lp = 2apeм + 0,5π(d1 + d2) + (d2 – d1)2 / 4 * арем

Lp = 2 * 240 + 0,5 * 3,14(100 + 200) + (200 – 100)2 / 4 * 240 = 961,7 мм

Ближайшее стан. значение длины ремня по ГОСТ 12841-80 L = 1000 мм.

Условное обозначение ремня сечения А с расчетной длиной L = 1000 мм с хордной тканью в тянущем слое.

Ремень А — 1000Т ГОСТ 12841-80.

Уточненное значение межосевого расстояния aремс учетом стандарт, длины ремня L считаем по формуле:

арем = 0,25((L – ω) + √(L – ω)2 – 2y

где ω = 0,5π(d2 – d1) = 0,5 * 3,14(200 – 100) = 157,1

y = (d1 + d2)2 = (100 + 200)2 = 90000 мм2

арем = 0,25((1000 – 157,1) + √(1000 – 157,1)2 – 2 * 90000 = 392,8 мм

Принимаем арем = 392 мм.

При монтаже передачи необх. обеспечить возможность уменьшения межосевого расст. на 0,01L = 0,01 * 1000 = 10 мм для обеспечения надевания ремней на шкивы и возможность увеличения его на 0,025L = 0,025 * 1000 = 25 мм для натяжения ремней.

Угол обхвата меньшего шкива опред. по формуле

L = 180° – 57° ((d2 – d1) / aрем)) = 180 – 57((200 – 100) / 392) = 165° 30'

Коэф. режима работы, учитыв. условия эксплуатации Ср = 1,0.

Коэф. учит, влияние длины ремня с1 = 0,98.

Коэф. учит. Влияние угла обхвата с1 = 0,98.

Скорость ремня:

v = (πd1n1) / (60 * 103) = (3,14 * 100 * 1445) / (60 * 103) = 7,57 м/с

Ро— мощность передав. одним ремнем 1,6 кВт

коэф. числа ремня в передаче сz = 0,9

Число ремней:

z = (55 * 1) / (1,6 * 0,98 * 0,9 * 0,98) = 3,71

Принял z = 4

Определяем силу предвар. натяж. Fo, и одного клинового ремн:

Fo = 850 * Pном * C1 / z * V * Cx * СР = (850 * 5,5 * 0,98) / (4 * 7,57 * 0,98 * 1) = 154,5 Н

Давление на вал определяется по формуле:

Fa = 2Fo * zsina / 2 = 2 * 154,5 * 4sin165,5 / 2 = 1226 Н

Ширина шкивов Вш = (Я – 1)у + 2а = (4 – 1)15 + 2 * 10 = 65 мм.

2.3. Расчёт зубчатой передачи редуктора

Число витков червяка z1принимаем в зависимости от передаточного числа.

При и = 15...30 число витков червяка z1 = 2.

Число зубьев червячного колеса:

z2 = z1 * и = 16 * 2 = 32

Выбираем материал червяка и червячного колеса.

Для червяка Сталь 45 с закалкой до твёрдости 45HRC с последующим шлифованием.

Т. к. материал колеса связан со скоростью скольжения, определяем предварительно ожидаемую скорость скольжения:

Vs = 4,3 * ωи√T2 / 10

Т2 = Р / ω2 = 4,2 * 103 / 4,7 = 897 Нм

Вращающий момент на колесе:

ω2 = ω1 / и2 * ипep = 151,2 / 2 * 16 = 4,7с-1

Vs = 4,3 * 4,7 * 16 3√1019,10 4 / 10 * = 3,39м/с

При скорости Vs = 2...5м/с применяют безоловянные бронзы и латуни

Принимаем БрАЖ9 – 4, отливка в землю σв = 400 МПа, σТ = 200МПа.

Для червяка допускаемое напряжение (σ)н = (τ)н° – 25Vs

где (σ)н° — 300 МПа при твердости > 45 HRC

(σ)н = 300 – 25 * 3,39 = 215,25 МПа

Допускаемое напряжение изгиба

(σ)f = KFL(σ)F°

где KFL = 102 / N — коэффициент долговечности

N — общее число циклов перемены напряжений

N = 573ω2Ln;

Т. к. общее время работы передачи неизвестно, то принимаем N = 25 * 107

KFL = 9√l06 / 25 * 107 = 0,54

(σ)F° = 0,25 * σ + 0,08 σu;

(σ)F° = 0,25 * 200 + 0,08 * 400 = 82МПа

(σ)F° = 0,54 * 82 = 44,28 МПа

Межосевое расстояние передачи:

aw > 61 3√Т2 * 103 / (σ)Н2 > 61 3√897 * 103 / 215,252 = 166,3 мм.

Полученное межосевое расстояние округляем в большую сторону до целого числа аw = 180 мм

Предварительно определяем модуль зацепления:

m = (l,5...1,7)aw / z2 = (l,5...1,7)180 / 32 = 8,4...9,56 мм

Значение модуля округляем в большую сторону до стандартного ряда т = 10

Из условия жёсткости определяем коэф. диаметра червяка

q = (0,212...0,25) * z2 = (0,212...0,25) * 32 = 6,78...8

Полученное значение округляем до стандартного q = 10

Определяем коэффициент смещения инструмента х:

X = (aw / M) – 0,5(q + z2)

Х = 180 / 10 – 0,5 (10 + 32) = -3

По условию неподрезания и незаострённости зубьев -1 ≤ Х ≤ +1

Если это условие не выполняется, то следует варьировать значениями q, z2 или aw.

Примем q = 8; z2 = 32; aw = 200.

Х = 200 / 10 – 0,5(8 + 32) = 0

Условие выполняется.

Определяем фактическое значение межосевого расстояния:

aw = 0,5m(q + z2) = 0,5 * 10(8 + 32) = 200 мм

Определяем основные геометрические параметры передачи:

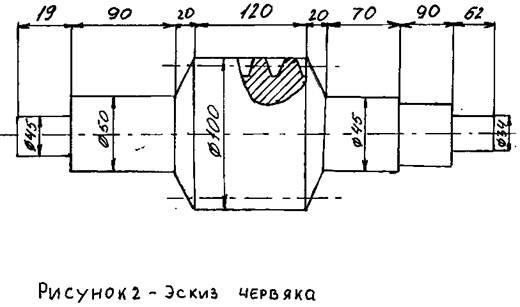

Основные размеры червяка

делительный диаметр d1 = qm = 8 * 10 = 80 мм

начальный диаметр dw1 = m(q + 2x) = 10(8 + 2 * 0) = 80 мм

Диаметр вершин витков da1 = d1 + 2Т = 80 + 2 * 10 = 100 мм

Диаметр впадин витков df1 = d1 – 2,4m = 80 – 2,4 * 10 = 56 мм

Делительный угол подъема линии витков y = arctg(z1 / q) = arctg2 / 10 = 11,3099°

Длина нарезной части червяка

в1 = (10 + 5,5 / х / + z1)m + c1

где х – коэф. смещения при х ≤ 0 с = 0

в1 = (10 + 2)10 = 120 мм

Основные размеры венца червячного колеса

делительный диаметр d2 = dw2 = mz2 = 10 * 32 = 320 мм

диаметр впадин зубьев df2 = d2 – 2m(1,2 – х) = 320 – 2 * 10(1,2 – 0) = 296 мм

наибольший диаметр колеса

dam2

dam = 340 + (6 * 10) / (2 + 2) = 355 мм

ширина венца в = 0,355ап = 0,355 * 200 = 71 мм

Радиусы закруглений зубьев

Ra = 0,5d1 – m = 0,5 * 80 – 10 = 30 мм

Rf = 0,5d1 + l,2m = 0,5 * 80 + l,2 * 10 = 52 мм

Условный угол обхвата червяка венцом колеса 28

sinδ = e2 / (da1 – 0,5т) = 71 / (100 – 0,5 – 10) = 0,7474

Угол 2δ определяется точками пересечения дуги окружности d' = da1 – 0,5m с контуром венца колеса и может быть равным 90... 120°.

Проверочный расчет.

Определяем к.п.д. червячной передачи:

η = tgy / tg(γ ± φ)

где γ — делительный угол подъема витков червяка γ = 13099°

φ — угол трения. Определяется в зависимости от фактической скорости скольжения

vs = uf ω = d1 / 2cosγ * 103

по табл. 4.9. ( )

иf = 16 d1 = 80 мм

ω2 = ω1(2 * 16) = 151,2 / (2 * 16) = 4,7c-1

ω2 – угловая скорость червячн. колеса

vs = (16 * 80 * 4,7) / (2cos11,3099 * 103) = 3,07м/с

по табл. φ = 1° 30’’...2° 00''

принимаем φ = 2° 00''

η = tg11,3099 / tg(11,3099° + 2000'') = 0,81

Проверка контактных напряжений зубьев колеса:

σн н/мм3

σн = 340 √Ft2 / (d1d2) * k ≤ (σ)н

где Ft2 = 2T2 * 10 / d — окружная сила на колесе, Н

Ft2 = (2T2 * 103) / 320 = 5356,25 H

k — коэф. принимается в зависимости от окружной скорости колеса

V2 = (ω2d2) / (2 * 103) = (4,7 * 320) / (2 * 103) = 0,752 м/с

При v2 ≤ 3 м/с k = l

σн = 340 √5356,25 / (80 * 320) = 155,5 Н/мм2 < (σ)н = 215,25Н/мм

2.4. Предварительный расчет валов редуктора и выбор подшипников

Крутящие моменты в поперечных сечениях валов: ведомого (вал червячного колеса) Tk2 = T2 = 891 * 103 H мм

ведущего (червяка)

Tk1 = T = T2 / u η = 891 * 103 / 16 * 0,81 = 69,7 * 103 Hмм

Витки червяка выполнены за одно с валом.

Диаметр выходного конца ведущего вала по расчету на кручение при (τ)k = 25 МПа

d = 8 * 3√Tk1

d = 8 * 3√69,74 = 32,92 мм

После округ. принимаем с1 = 34 мм

Диаметр dП = d + 2tцил = 34 + 2 * 3,5 = 41 мм

Принимаем dП = 45 мм

Диаметр буртика dБП = dП + 3r = 45 + 3 * 2,5 = 50 мм.

Длина посадочного конца вала:

LМБ = 1,5d = 1,5 * 34 = 51 мм.

Округл. до LМБ = 52 мм.

Длина промежуточного участка:

LКБ = 2dn = 2 * 45 = 90 мм

Диаметры и длины участков вала колеса d = 6√891 = 56 мм

Длина цилинд. участка

Lц = 0,15d = 0,15 * 56 = 8,4 мм

принимаем равным 8

Диаметр dП = d + 2tk = 56 + 2 * 2,5 = 61 мм

Принимаем dП = 60 мм

Диаметр буртика

dБП = dП + 3r = 60 + 3 * 3,5 = 70,5 мм

Принимаем dБП = 72 мм

Диаметр dk принимаем равным dБП, т. е. dk = 72 мм

Длина ступицы колеса lcm = dk = 72 мм

Длина посадочного конца вала

lМТ = 1,5d = l,5 * 56 = 84 мм

Длина промежуточного участка

lКТ = 1,2dП = 1,2 * 60 = 72 мм

Диаметр резьбы

dp = 0,9(d – 0,1lМТ) = 0,9(56 – 0,1 * 84) = 42,84 мм

Принимаем ближайшее ближнее М42 * 3

Длина резьбы lp = 0,8dp = 0,8 * 42 = 33,6

Округляем, получаем lр = 34 мм

Выбираем подшипники везде конические роликовые для червяка — 7209 ГОСТ 333-79, для вала колеса — 7212

2.5. Конструктивные размеры корпуса редуктора

Толщина стенок корпуса δ и крышки δ1

δ = 0,04аw + 2

δ = 0,04 * 200 + 2 = 10 мм

δ1 = 0,032aw + 2

δ1 = 0,032 * 200 + 2 = 8,4 мм

Принимаем δ = δ1 = 10 мм

Толщина фланцев (поясов) корпуса и крышки:

в = в1 = 1,5δ

в = в1 = 1,5 * 10 = 15 мм

Диаметры болтов фундаментных

d1 = (0,03...0,036)aw + 12

d1 = (0,03...0,036)200 + 12 = 18...19

Принимаем М20

Диаметры болтов d2 = М16 мм и болтов d3 = М12 мм

2.6. Первый этап эскизной компоновки редуктора

Компоновочный чертеж выполняем в двух проекциях — разрез по оси колеса и разрез по оси червяка. Масштаб 1:1 вычерчиваем тонкими линиями. Примерно по середине листа параллельно его длинной стороне проводим осевую линию; вторую осевую, параллельную первой, проводим на расстоянии аw = 200 мм. Затем проводим две вертикальные осевые линии — одну для главного вида, вторую для вида сбоку. Вычерчиваем на двух проекциях червяк и червячное колесо.

Очерчиваем внутреннюю стенку корпуса, принимая зазор между стенкой и червячным колесом и между стенкой и ступицей червячного колеса ~ 15 мм Вычерчиваем подшипники червяка на расстоянии L1 = dам2 = 355 мм один от другого, располагая их симметрично относительно среднего сечения червяка. Также симметрично располагаем подшипники вала червячного колеса. Расстояние между ними замеряем по чертежу L2 = 125 мм.

В связи с тем, что в червячном зацеплении возникают значительные осевые усилия выбираем конические роликовые подшипники (см. таблица 2).

2.7. Проверка долговечности подшипников

Силы в зацеплении см. рис.3

| Условное обозначение подшипников | d | Д | В | Т | С | е |

| мм | кН | |||||

| 7209 | 45 | 85 | 19 | 21 | 42,7 | 0,41 |

| 7212 | 60 | 110 | 23 | 24 | 72,2 | 0,35 |

Рисунок 3 — Силы в червячном зацеплении и опорные реакции в плоскости xz

Окружная сила на червячном колесе, равная осевой силе на червяке

Ft2 = Fa1 = 2T2 / d2

Ft2 = Fa1 = (2 * 897000) / 320 = 5606,25 Н

Окружная сила на червяке, равная осевой силе на колесе

Ft1 = Fa2 = 2T1 / d1

Ft1 = Fa2 = 2 * 69700 / 80 = 1742,5 H

Радиальные силы на колесе и червяке

Fz2 = Fz1 = Ft2tg20°

Fz2 = Fz1 = 5606,25tg20° = 2040,5 Н

Применяем правое направление витков червяка

В плоскости xz

Rx1 = Rx2 = Ft1 / 2

Rx1 = Rx2 = 1742,5 / 2 = 871,25 H

В плоскости yz

Ry1L1 + Fz1L1 / 2 – Fa1d1 / 2 = 0

Ry1 = Fz1L1 – Fa1d1 / 2 L1 = (2040,5 – 355 – 5606,25 * 80) / (2 * 355) = 388,56 H

Ry2 L1 – (Fz1 L1) / 2 – (Fa1d1) / 2 = 0

Ry2 = (Fz1 L1 + Fa1d1) / 2L1 = 1651,94 H

Проверка

Ry1 + Ry2 – Fz1 = 388,56 + 1651,94 – 2040,5 = 0

Суммарные реакции:

P1 = Pz1 = √(Rx12 + Ry12);

P1 = Pz1 = т / 871,252 + 388562 = 953,97 Н

P2 = Pz2 = √(Rx22 + Ry22);

P2 = Pz2 = √871,252 + 1651,942 = 1867,97 H

Осевые составляющие радиальных реакций подшипников

S1 = ePz1 = 0,41 * 953,97 = 391,13 Н

S2 = ePz2 = 0,41 – 1867,61 = 765,72 Н

В нашем случае S1 < S2

Pal = Fa≥S2 – S1;

тогда Pa1 = S1 = 391,13 H

Pa2 = S1 + Fa1 = 391,13 + 5606,25 = 5997,38 Н

Рассмотрим левый (первый) подшипник.

Отношение Pa1 / Pr1 = 391,13 / 953,97 = 0,41 = е

Следовательно осевую нагрузку не учитываем.

Эквивалентная нагрузка

Рэ1 = РzlVКбКТ,

где по (1, табл. 9.19) для приводов общего назначения:

Kб = l,3;

V = 1;

КТ = 1;

Рэ1 = 953,97 * 1,3 = 1240,16 Н

Долговечность определяем по более нагруженному подшипнику. Рассмотрим правый (второй) подшипник

Отношение

Ра2 / Рz2 = 5997,38 / 1867,61 = 5,2 > е,

Поэтому эквивалентную нагрузку определяем с учётом осевой

Pэ2 = (XPz2V + YPa2)KбKT

Рэ2 = (0,40 * 1867,61 + 1,459 * 5997,38) * 1,3 = 12346,38Н = 12,35 кН

где Х = 0,40; Y = 1,459 см. (1, табл. 9.18) для конических подшипников.

Расчётная долговечность определяется по формуле:

L = (С / Рэ2)3 = (72,2 / 12,35)3 = 200 млн. об.

Расчетная долговечность, r:

Lh = L106 / 60n

Lh = 200 * 106 / 60 * 722,5 = 5618 r

Где n = 722,5 об/мин — частота вращения червяка

Ведомый вал.

Расстояние между опорами (между точками приложения радиальных реакций Р3и Р4) L2 = 125 мм, диаметр колеса d2 = 320 мм.

Реакции опор

Левую опору, воспринимающую внешнюю осевую силу Fa2обозначим цифрой «4» и при определении осевого нагружения будем считать ее «второй».

В плоскости xz

Rz3 = Rz4 = Ft2 / 2

Rz3 = Rz4 = 5606,25 / 2 = 2803,13 H

В плоскости yz

Ry3L2 + Fz2L2 / 2 – Fa2d2 / 2 = 0

Ry3 = (Fa2d2 – Fz2L) / 2L2 = (1742,5 * 320 – 2040,5 * 125) / 2 * 125 = 1210,15 H

Ry4 L2 – Fz2 L2 / 2 – Fa2 d2 / 2 = 0

Ry4 = (Fz2 L2 + Fa2d2) / 2L2 = (2040,5 * 125 + 1742,5 * 320) / 2 * 125 = 3250,65 H

Проверка:

Ry3 – Ry4 + Fz2 = 0

1210,15 – 3250,65 + 2040,5 = 0

Суммарные реакции:

Р3 = Рr3 = √Rz32 + Ry32

Р3 = Рr3 = √2803,132 + 1210,152 = 3053,2 Н

Pr4 = Pr4 = √Rz42 + Ry42

P4 = Pr4 = √2803,13 + 3250,65 = 4292,35 H

Осевые составляющие радиальных реакции конических подшипников

S3 = 0,83 е Рr3

S3 = 0,83 * 0,41 * 3053,2 = 1039 Н

S4 = 0,83 е Рr4

S4 = 0,83 * 0,41 * 4292,35 = 1460,7 H

где е = 0,41 — коэффициент влияния осевого нагружения

В нашем случае S3 < S4

Pa3 = Fa≥S4 – S3

Тогда Ра3 = S3 = 1039 Н

Pa4 = S4 = 1460,7 H

Для левого (с индексом 4) подшипника отношения:

Ра4 / Рr4 = 1460,7 / 4292,35 = 0,34 < е

Поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем.

Эквивалентная нагрузка

Рэ4 = Рr4VKбKt

Рэ4 = 4292,35 * 1,3 = 5580 Н

В качестве опор ведомого вала применены одинаковые подшипники 7212.

Для правого подшипника:

Ра3 / РrЗ = 1039 / 3053,2 = 034 < е

Осевые силы не учитываем и определяем эквивалентную нагрузку:

Рэ3 = Рr3VКбKt

Рэ3 = 3053,2 * 1,3 = 3969,16 Н = 3,969 kН

Расчетная долговечность, млн. об.:

L = (с / Рэ3)3

L = (42,7 / 3,969)3 = 1254 млн. об.

Расчетная долговечность, r:

Lh = L 106 / 60п

Lh = 1254 * 106 / 60 * 45 = 464761 r

Где п = 45 об/мин — частота вращения вала червячного колеса.

По ГОСТ 16162-85 минимальная долговечность подшипников для червячных редукторов Lh = 50004, следовательно подшипники выбраны правильно.

2.8. Второй этап компоновки редуктора

Используем чертежи первого этапа компоновки. Второй этап представлен на листе и имеет целью конструктивно оформить основные детали — червячный вал, вал червячного колеса, червячное колесо, корпус, подшипниковые узлы и др.

Смазка зацепления и подшипников — разбрызгиванием жидкого масла, залитого в корпус ниже уровня витков так, чтобы избежать чрезмерного заполнения подшипников маслом начиняемым червяком. На валу червяка устанавливаем крыльчатки. При работе редуктора они будут разбрызгивать масло и забрасывать его на колесо и в подшипнике.

Уплотнение валов обеспечивается резиновыми манжетами. В крышке тока размещаем отдушину. В нижней части корпуса вычерчиваем пробку для спуска масла и устанавливаем маслоуказатель с трубкой из оргстекла.

Конструируем стенку корпуса и крышки. Их размеры были определены ранее. Вычерчиваем фланцы и нижний пояс. Конструируем крюки для подъема. Устанавливаем крышки подшипников глухие и сквозные с манжетными уплотнениями. Под крышки устанавливаем металлические прокладки для регулировки. Конструкцию червячного колеса выполняем по (1), рис. 109, насаживая бронзовый венец на чугунный центр с натягом. Посадка Н7 / р6 по ГОСТ 25347-82

Вычерчиваем призматические шпонки:

на выходном конце вала червяка:

b * h * l = 14 * 8 * 40 мм

на выходном конце вала червячного колеса:

b * h * l = 14 * 9 * 80 мм

и под червячным колесом:

b * h * l = 20 * 12 * 80 мм

2.9. Выбор посадок основных деталей редуктора

Выбор посадок колец подшипников

Быстроходный вал (вал 2, рис. 1) редуктора устанавливается на конические роликовые подшипники. Внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет следовательно, циркуляционное нагружение.

По таблице 6.5. (2) выбираем поле допуска вала — к6.

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. По табл. 6.6 (2) определяем поле допуска отверстия = Н7

Тихоходный вал (вал 3, рис. 1) устанавливается на роликовых подшипниках.

Внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет, следовательно, циркуляционное нагружение. По табл. 6.5 (2) выбираем поле допуска вала к6.

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. По табл. 6.6 (2) определяем поле допуска отверстия — Н7

Выбор посадки червячного колеса на вал. Примем, что вращательный момент (табл. 1) передается от колеса к валу соединением с натягом. Для подбора посадки примем материал вала сталь 40 * Н (σТ1 = 750 Н/мм2) Материал колеса — чугун (σТ2 = 280 Н/мм2). Сборка осуществляется нагревом колеса.

Используем методику подбора посадок с натягом, изложенную в парагр. 3 гл. 5 (2)

Устанавливаем колесо на вал с натягом к6 через шпонку.

2.10. Проверка прочности шпоночных соединений.

Призматические шпонки выбранные для редуктора, проверяем на снятие. Проверку проводим для шпонки под колесом.

Условие прочности

σсм = Ft / Aсм ≤ (σ)cм

где Ft — окружная сила на колесе, Н

Acм = (0,94h – t1) lp — площадь снятия, мм2

Здесь

lр = l – b — рабочая длина шпонки

σсм = 38,3 Н/мм2 < 150 Н/мм2

Т.к. ступицу колеса изготавливаем из чугуна, то значение (σ) см снижаем вдвое:

σсм = 38,3 < 75 Н/мм2

что удовлетворяет проверочному расчёту.

2.11. Уточненный расчёт валов

Червячный вал проверять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчёта геометрических характеристик (d1 = 80; da1 = 100 мм; df1 = 56 мм), значительно превосходят те, которые могли быть получены расчётом на кручение. Проверим стрелу прогиба червяка (расчёт на жёсткость).

Приведенный момент инерции поперечного сечения червяка:

Jnp = πdf / 64(0,375 + 0,625da1 / df1)

Jnp = 3,14 * 56 / 64(0,375 + 0,625 * 100 / 56) = 72 * 104 мм4.

Стрела прогиба:

f = l1 √Ft1 + Fr1 / 48 E Jnp

f = 0,02 мм

Допускаемый прогиб (f) = (0,005...0,01)m = (0,005...0,01)8 = 0,04...0,08 мм.

Таким образом, жёсткость обеспечена, так как f = 0,02 < (f)

Определение коэффициентов запасов прочности в опасных сечениях вала червячного колеса.

Построение эпюр моментов вала червячного колеса. Для построения эпюр моментов определяем значение изгибающих моментов в характерных сечениях вала (см. рис. 5).

Рисунок 5 — Эпюры моментов

Вертикальная плоскость (YOZ):

Сечение 3 Мх = 0

Сечение 1 Mx = Ry4 * 86 * 10-3

Мх = 3250,65 * 86 * 0,001 = 279,6 Нм

Сечение 4 Mx = Fy2 * 47,5 * 10-3

Мх = 5606,25 * 133,5 * 0,001 = 748,4 Нм

Сечение 2 Мх = 0

Горизонтальная плоскость (XOZ)

Сечение 3 Му = 0

Сечение 1 My = Rz4 * 86 * 10-3

Мy = 2803,13 * 83 * 0,001 = 241 Нм

Сечение 4 (справа) My = Rz3 * 47,5 * 10-3

Мy = 2803,13 * 47,5 * 0,001 = 133,1 Нм

Сечение 4 (слева) Мy = 2040,13 * 133,5 * 0,001 – 2803 * 47,5 * 0,001 = -139,2 Нм

МR = М2 = 69,79 Нм

Осевой момент сопротивления:

W = nd3 / 32 = 3,14 * 603 / 32 = 21195 мм3

Материал вала — сталь 40ХН

Из таблицы 12.7 (2) определяем допускаемые напряжения для данного материала:

σвр = 920 Н/мм2 σт = 750 Н/мм2

σ-1 = 420 Н/мм2 τ = 25Н/мм2

Опасным сечением является сечение 1 на валу

Выполняем расчёт сечения 1 на статическую прочность:

Результирующий изгибающий момент

М = √Mx2 + Мy2

М = √279,62 + 2412 = 369,13 Нм

Mk = T = 891

Эквивалентное напряжение:

σэкв = √M2 + Mk2 / W = 964,4

Коэффициент запаса прочности по текучести при коэффициенте перегрузки Кп = 2,5 определяется:

SТ = σТ / Кпσэкв

ST = 750 / 2,5 * 964,4<(SТ) (SТ) = 1,2...1,6

Требование выполнено и задача статической прочности вала Сечении 1 обеспечен.

2.12. Тепловой расчет червячного редуктора

Цель теплового расчета — проверка температуры масла в редукторе которая не должна превышать допустимой

(t) = 80...95 °C

Температура масла в корпусе червячного редуктора при непрерывной работе без искусственного охлаждения определяется по формуле:

tм2 = tb + P(1 – η) / Kt * A

где Р — мощность на быстроходном валу редуктора, Вт

P = T2W2 / η = 857 * 4,7 / 0,85 = 4739 Вт

Kt = 9...17B т/м2 град. — коэффициент теплопередачи

Kt = 15

А — площадь теплоотдающей поверхности корпуса редуктора. По табл. 11.6

А = 0,8м2

tb = 20 °C — температура воздуха вне корпуса редуктора

tм = 20 + 4739(1 – 0,85) / 15 * 0,8 = 79,2° < (t)°

Тепловой расчет удовлетворяет.

2.13. Выбор сорта масла

Смазывание зацепления и подшипников производятся разбрызгиванием жидкого масла. По (1) табл. 10.9 устанавливаем вязкость масла.

При контактных напряжениях σн = 129 Мпа и скорости скольжения Vs = 6,15м/с рекомендуемая вязкость масла должна быть приблизительно равна 15 * 106 м2/с

По (1) табл. 10.10 принимаем масло авиационное МС – 22.

2.14. Сборка редуктора

Перед сборкой внутреннюю полость корпуса тщательно очищают им и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида. Начинают сборку с того, что на червячный вал надевают крыльчатки и конические роликовые подшипники, предварительно нагрев их в масле до 80°...100 °С. Собранный червячный вал вставляют в корпус.

При установке червяка, выполненного за одно целое с валом, следует обратить внимание на то, что для прохода червяка его диаметр должен быть меньше диаметра отверстия для подшипников.

В нашем случае диаметр червяка da1 = 100 мм, а наружный диаметр подшипников 7209 85 мм. Поэтому для нормальной сборки устанавливаем стакан.

В начале сборки вала червячного колеса закладывают шпонку и напрессовывают колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают роликовые конические подшипники, нагретые в масле. Собранный вал укладывают в основании корпуса и надевают крышку корпуса, покрывая предварительно поверхности стыка фланцев спиртовым лаком. Для центровки крышку устанавливают на корпус с помощью двух конических штифтов и затягивают болты. Закладывают в подшипниковые сквозные крышки резиновые манжеты и устанавливают крышки с прокладками.

Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смешать в осевом направлении до совпадения средней плоскости колеса с осью червяка. Этого добиваются переносом части прокладок с одной стороны корпуса на другую. Чтобы при этом сохранялась регулировка подшипников, суммарная толщина набора прокладок должна оставаться без изменения. Ввертывают пробку масло – спускного отверстия с прокладкой и маслоуказатель. Заливают в редуктор масло и закрывают смотровое отверстие крышкой с отдушиной. Собранный редуктор обкатывают и испытывают на стенде.

Литература

1. Чернавский С.А., Боков К.Н., Черник И.М. и др.— М.: Машиностроение, 1987 — 416 с.

2. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. Учебное пособие для машиностр. спец. техникумов.— Высш. шк., 1990 – 399с

3. Чернилевский В.В. Детали машин и механизмов. Курсовое проектирование.— К.: 1987 г.