Лесопиление. Пилорама с брусовкой. Окорка

По объему выпускаемой продукции лесопромышленный комплекс в структуре промышленного производства России занимает пятое, по объемам экспорта - четвертое место.

В нашей стране сосредоточены крупнейшие в мире лесосырьевые ресурсы (82 млрд. м3), составляющие около 20 % мировых запасов леса и представленные в основном ценными хвойными породами (76%). В составе лесопромышленного комплекса России (ЛПК) функционирует более 20 тыс. предприятий, из них 2705 крупных и средних. Общая численность работающих составляет около 1 млн. человек.

В 2001 г. в лесопромышленном комплексе продолжали действовать сложившиеся в 2000-м положительные тенденции. Однако следует отметить некоторое снижение темпов роста его производства: в 1999 г. индекс физического объема по ЛПК составлял 118%, в 2000-м -113,4, в 2001 г. ожидается 102,4 %, в том числе по лесозаготовительной промышленности -97,5%, деревообрабатывающей - 98,6 и целлюлозно-бумажной- 107,9 %. По подсчетам, в 2001 г. темп роста производства деловой древесины составит 100,5% к 2000г. Пиломатериалов - 94,7, ДСП - 107,6, ДВП - 101,5, фанеры клееной - 106,1, целлюлозы товарной - 103,1, бумаги - 102,6 и картона - 108,3%. Этому способствовали такие факторы, как сохранение спроса внутреннего рынка на отдельные виды продукции (газетную бумагу, фанеру, картонную тару, изделия из бумаги, спички) и относительно стабильное положение на основных рынках стран-импортеров российской лесобумажной продукции.

В настоящее время лесозаготовительная промышленность находится в крайне сложном финансово-экономическом положении. В 2000 г. индекс физического объема к 1999-му году составил 109,5%, в 2001 -м ожидается около 98%, кредиторская задолженность по состоянию на 01 01.2001 г. превысила объем выпуска товарной продукции на 4 млрд. руб. Увеличение объемов лесозаготовок характерно для приграничных регионов, осуществляющих экспорт круглого леса, а также для регионов с развитой целлюлозно-бумажной промышленностью. Снижаются объемы лесозаготовок в тех регионах, где расположены основные внутренние конечные потребители.

Целью данной работы является расчет производительности и необходимого количества оборудования для переработки объема годовой заготовки древесины = 75 тыс. м3, средним объемом хлыста = 0,65 м3, выходом пиловочника из хлыста = 65%, производительностью цеха лесопиления 50 тыс. м3/год. .

1. Общая характеристика продукции лесопильного производства.Основной продукцией лесопильного производства является пиленая продукция (пилопродукция) и сопутствующая ей технологическая щепа.

Пилопродукцию получают в результате продольного деления бревен и кряжей на части и продольного и поперечного раскроя полученных частей. К пилопродукции в соответствии с ГОСТ 18288-77 относятся пиломатериалы, заготовки, шпалы и обапол.

Пиломатериалы – пилопродукция определенных размеров и качества с двумя плоскопараллельными пластями, в виде досок, брусков и брусьев, используемых в целом виде или для выработки заготовок, деталей и изделий из древесины.

Заготовки - пилопродукция с размерами и качеством, соответствующими изготовляемым деталям и изделиям, с припусками на механическую обработку и усушку.

Шпала - пилопродукция в виде бруса, предназначенная для использования в качестве опор для рельсов железнодорожных путей.

Обапол - пилопродукция, получаемая из боковой части бревна и имеющая одну пропиленную, а другую не пропиленную или частично пропиленную поверхности.

/ — наружная пласть;

/ — наружная пласть;

2 — внутренняя пласть;

3 — кромка:

4 — ребра;

5 — торец;

6 — тупой обзол;

6 — тупой обзол;

7 — острый обзол

Пиломатериалы различаются по породам, геометрической форме поперечного сечения, характеру обработки, местоположению пиломатериалов в бревне, расположению пластей досок относительно направления годичных слоев древесины, назначению, способам распиловки, размерам и качеству древесины.

Пласти - это широкие стороны досок и брусков, а также все стороны брусков квадратного сечения; пласть, отличающаяся наибольшей чистотой в отношении качества древесины, называется лицевой, а противоположная ей – оборотной, пласть, обращенная к сердцевине, называется внутренней, а обращенная к заболони - наружной.

Кромки - узкие стороны досок и брусков. Ребра – линии пересечения пластей с кромками.

Обзол - непропил в углах поперечного сечения пиломатериалов. Обзол может быть тупым и острым.

Торцы – концевые поперечные обрезы пиломатериалов

По характеру обработки пиломатериалы делятся на две группы: обрезные и не обрезные. У обрезных пиломатериалов все четыре стороны пропилены, а размеры обзолов не превышают размеры, установленных ГОСТ. У не обрезных пиломатериалов пласти пропилены, а кромки или совсем не пропилены, или же пропилены частично, причем величины обзолов превышают размеры, допускаемые в обрезных пиломатериалах.

По характеру обработки пиломатериалы делятся также на строганные и нестроганные. Строганные материалы могут иметь выстроганными: а) одну пласть, б) обе пласти или обе кромки, в) одну (лицевую) пласть и обе кромки, г) обе пласти и обе кромки.

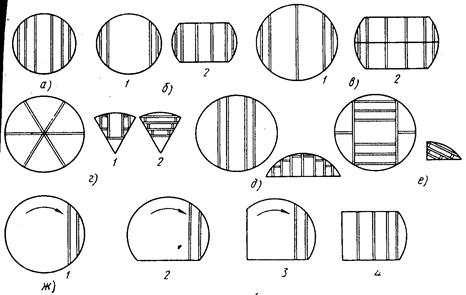

Виды пиломатериалов (рис 2): пластина (рис 2-а), четвертина (рис 2-б), двухкантный брус (рис 2-в), трехкантный брус (рис 2-г), четырехкантный брус (рис 2-д), необрезные доски (рис 2-е), обрезная доска ( рис 2-ж), бруски (рис 2 -з), обапол (рис 2-и), шпалы (рис 2-к,л).

Рис. 2. Виды пиломатериалов

По местоположению материалов в бревне по отношению их к продольной оси бревна различаются следующие разновидности досок: сердцевинная доска, центральные доски и боковые доски. По назначению пиломатериалы делятся на 2 основные группы: для внутреннего потребления и для экспорта. По качеству пиломатериалы делятся на сорта, соответствующая характеристика которых изложена в стандартах.

Торцовка. Доски обычно имеют загрязненные и неровные торцы. Кроме того, бревна заготавливаются с припусками по длине, рассчитанными на последующую оторцовку. В ряде случаев доски могут иметь различные дефекты, которые приходится вырезать путем отпиливания части доски. Все эти операции, служащие для придания доске окончательного вида, производятся посредством поперечной распиловки, т.е. оторцовки. В лесопильном производстве применяются торцовочные станки однопильные и многопильные.

Сортировка пиломатериалов. Сортировка – это распределение пиломатериалов по группам. Пиломатериалы сортируют по следующим признакам: порода качество, размеры (толщина, ширина, длина) степень обработки и назначение. От сортировки зависит дальнейшее использование пиломатериалов. Необходимое качество сушки можно обеспечить только при условии тщательной сортировки пиломатериалов по размерам и породам. Для сортировки пиломатериалов, выходящих из лесопильного цеха, применяют специальные конвейеры и линии.

Сушка. Сушкой называется процесс удаления из древесины влаги испарением. В деревообрабатывающих производствах промышленное применение имеют два способа сушки: конвективная газопаровая и конвективная атмосферная. Газопаровая сушка, проводимая в специальных помещениях – сушильных камерах, называется также камерной. Теплота проводится к древесине с помощью нагретого воздуха, смеси воздуха с топочными газами или водяного пара. Атмосферная сушка производится на открытых складах или под навесами при размещении пиломатериалов в штабелях. Агентом сушки является атмосферный воздух. Атмосферная сушка может применяться в сочетании с камерной.

Пакетирование. После сушки доски подвергаются окончательной обработке (маркировка, сортировка по качеству и длинам), а прошедшие окончательную обработку доски в плотные транспортные пакеты, в которых их хранят до отгрузки и доставляют потребителям. Размеры транспортных пакетов, конструкция и правила пакетирования устанавливаются ГОСТ 16369-79, 19041-79 и др.

2. Технологический процесс лесопиления.

При организации процесса выработки пиленой продукции стремятся к рациональному использованию, как оборудования, так и труда рабочих. Это достигается соответствующим построением производственного процесса.

Производственным процессом называется совокупность операций, выполняемых в определенной последовательности средствами труда над предметом труда для получения готовой продукции. Складывается производственный процесс из основных и вспомогательных операций.

Вспомогательные операции направлены на обеспечение нормального протекания основных операций при получении готовой продукции. К вспомогательным можно отнести операции транспортирования, укладки, учета, контроля и сёма детали.

Совокупность основных операций, в результате которых предмет труда претерпевает размерные и качественные изменения, называется технологическим процессом. Технологическая операция – часть технологического процесса, выполняемая на рабочей позиции до перехода к обработке следующей детали. К технологическим операциям относятся распиловка бревен на брус и доски, обрезка и торцовка досок, сортировка и раскладка досок по сечениям и сортам, переработка отходов на технологическое сырье.

Подготовка сырья. Сырьем для лесопромышленного производства являются бревна и кряжи различных древесных пород. Сырье называется пиловочным сырьем или пиловочником.

Бревна и кряжи - круглые лесоматериалы, получаемые из древесных хлыстов путем поперечного деления последних. Эта операция называется раскряжевкой. Раскряжевка может производиться на лесосеке или на лесозаготовительных складах и на лесопильном заводе, если сырье доставляется на завод в хлыстах.

Большинство пиловочных бревен хвойных пород, поступающих на наши лесопильные заводы, имеет длину 5,5; 6 и 6,5 м. Длина кряжей лиственных пород обычно несколько меньше, а именно 4-4,5 м.

. Для получения качественной пилопродукции и достижения большей производительности пиловочное сырье при подачи его в лесопильный цех предварительно сортируют.

Широко распространена сортировка на воде (рейды и бассейны). Для механизации сортировки на суше создают сортировочные площадки на базе конвейера. На складах при сухопутной доставке сырья выполняют следующие работы: выгрузку сырья, сортировку его на сорторазмерные группы и подачу в лесопильные цех (бревна сортируют по породам, диаметрам, длинам и качеству).

Окорка пиловочного сырья. Отходы, получаемые в лесопильном цехе в виде реек, обрезков, опилок могут быть использованы как технологическое сырье для производства ДВП и ДСП. Ценность этих отходов повышается после снятия коры. Окоренные бревна позволяют уменьшать трудовые затраты во время их распиловки, так как повышается износоустойчивость режущих инструментов. Для окорки используют станки ОК 66 М, ОК 66-1, ОП 80-1, ОК 100-1.

Раскрой пиловочного сырья.

Раскрой пиловочного сырья является основной и важнейшей операцией технологического процесса лесопильного производства. От правильности раскроя зависит количество и качество полученных пиломатериалов.

Под распиловкой бревен следует понимать продольное деление бревен одной или несколькими пилами на пиломатериалы. По количеству одновременно работающих пил в станке различают индивидуальный и групповой виды распиловки бревен.

При индивидуальной распиловке каждое отдельное бревно распиливается последовательно одной пилой, причем каждый последующий пропил назначается с учетом особенностей распиливаемого бревна. Индивидуальная распиловка бревен возможна и при одновременной работе двух пил, если они являются передвижными и могут иметь взаимное расположение по задаваемой программе.

![]()

![]() При групповой распиловке бревна распиливаются поставом (набором) пил без учета особенностей каждого отдельного бревна. Групповая распиловка бревен является более производительной, поэтому она имеет широкое применение.

При групповой распиловке бревна распиливаются поставом (набором) пил без учета особенностей каждого отдельного бревна. Групповая распиловка бревен является более производительной, поэтому она имеет широкое применение.

![]()

Рис 3.Способы распиловки бревен

По направлению продольной оси бревна в лесопильной раме различается распиловка параллельно оси бревна и параллельно образующей. В подавляющем большинстве случаев распиловка производится параллельно оси бревна, так как групповая распиловка бревен параллельно образующей сильно перерезает годовые слои древесины на одной половине бревна, что ухудшает качество досок и способствует переходу сердцевинной трубки с одной пласти доски на другую или выходу ее в две центральные доски. Возможна ориентированная распиловка (радиальная или тангентальная).

Для выработки пиломатериалов массовых спецификаций, не требующих ориентации пластей относительно годичных слоев древесины, широко используется два основных способа распиловки: вразвал и с брусовкой.

При распиловки бревен вразвал направления плоскостей всех пропилов в бревне параллельны между собой (рис 3, а). Из бревна выпиливается несколько не обрезных досок и два горбыля. Этим способом распиливается почти полностью пиловочное сырье лиственных пород и часть сырья хвойных пород, в основном тонкомерные бревна диаметром 14 и 16 см.

При распиловке бревен с брусовкой (рис 3 б-в) сначала получают двухкантный брус и не обрезные доски (первый проход) (рис 3 б-1); брус затем распиливают в продольном направлении перпендикулярно его пластям на обрезные и не обрезные доски (второй проход) (рис 3 б-2)

При распиловке толстомерных бревен (диаметром примерно от 40 сантиметров и выше) из средней части бревна могут выпиливаться два или три бруса (рис 3 в-1) с последующей их распиловкой на обрезные и не обрезные доски (рис 3 в-2). Количество горбылей получаемых из бревна зависит от количества выпиливаемых брусьев: при одном брусе – 4 горбыля, при двух- 6 и при трех – 8 горбылей. Распиловкой с брусовкой перерабатывается до 60% всего пиловочного сырья, в основном это хвойное сырье диаметром 18 и более см.

Имеются и другие способы распиловки: секторный (рис 3 г), развально-сегментный (рис 3,д), брусово-сегментный (рис 3 е) и круговой (рис 3 ж).

Их применяют, когда необходимо получить пиломатериалы, отвечающие специальным требованиям в отношении расположения пластей к направлению годичных слоев древесины (пиломатериалы тангентальной и радиальной распиловки).

Постав – это схема (план) раскроя отдельного бревна или группы бревен на пиломатериалы требуемых размеров, показывающая порядок и место пропилов, толщину, а иногда и ширину получаемых пиломатериалов.

Принципиальная технологическая схема цеха лесопиления приведена в Приложении 1

3. Окорка.

Ценность отходов повышается, если они не имеют коры. Поэтому бревна перед распиловкой следует окорять. При окорке вместе с корой удаляются песок, ил и различные включения, попадающие в кору при заготовке и сплаве сырья. Поэтому при распиловке окоренных бревен повышается стойкость пил, а в связи с этим уменьшаются расход инструмента и мощность на пиление: Распиловка получается более чистой, что способствует улучшению качества пиломатериалов. В результате уменьшения скольжения бревен на подающих вальцах увеличивается производительность лесопильных рам.

При централизованной окорке сырья на предприятиях получаются большие объемы коры, вследствие чего создаются условия для лучшего ее использования.

Окорку пиловочных бревен можно осуществлять различными способами:

Фрикционные станки удаляют кору за счет сил трения инструмента о поверхность бревна или посредством взаимного трения бревен.

Режущие станки снимают кору режущими инструментами.

Струйные удаляют кору спомощью струи воды или воздуха под большим давлением.

При физико-химическом используют электрические, химические, ваккумные и др. явления для отрыва коры от древесины.

В зависимости от назначения , объемов окорки лесоматериалов, условий и места ее проведения применяют окорочное оборудование различных конструктивных исполнений. Проводят поштучную и групповую окорку бревен. При поштучной применяют станки окаривающие лесоматериалы методом строгания, фрезерования, скобления: групповую окорку ведут методом трения, соударения.

Строгание-бревно или кряж движется поступательно по отношению к ножам , каждый нож срезает одну полоску коры.

Фрезерование - окорочные ножи вращаются касаясь бревна сбоку, а бревно имеет либо только поступательное, либо поступательно-вращательное движение.

Скобление - тупые коросниматели вращаются вместе с ротором, кряж совершает поступательно-продольное движение. Скобление в этом случае получается поперечно- винтовое.

Трение – окорка осуществляется благодаря ударам и трению бревен, поленьев и сучьев между собой и об элементы окорочной машины.

Существует еще два способа окорки точением и гидровлический.

Гидровлический – окорка осуществляется при помощи струи воды, которая подается на бревно или кряж под большим давлением.

Точением – бревно проходит сквозь вращающий ротор, поэтому такие станки называются роторными.

Фрикционные окорочные машины имеют высокую производительность. Однако при окорке в этих-машинах повреждается заболонь древесины, а поверхность приобретает шероховатый, ворсистый вид, что ограничивает применение их для окорки пиловочных бревен. Гидравлические окорочные машины почти не применяются в мировой практике.

Роторные станки получили наибольшее распространение среди окорчных станков. В таких станках короснимающим мезанизмом является ротор, который несет на себе тупые коросниматели и вращается вокруг бревна. Коросниматели не режут кору, а вдавливаются и разрывают ее. Кулачок короснимателя давит на впереди лежащий слой коры, сжимает его, в результате чего кора отделяется от древесины по камбиальному или лубеному слою. Сами коросниматели прижимаются к бревну спомощью резиновых кольц или пружин. Качество окорки на роторных станках зависти от влажности и температуры коры и наружных слоев древесины. Бревна с влажной корой окараются лучше, а сухие или мерзлые почти не подаются окорке .Роторные окорочные станки выпускаются различных размеров и нахначений. Окорочные станки ОК-35М, ОК-35К, ОК-40М, ОК-66М, ОК-40-1, ОК-63М, ОК-63-1, 2ОК-63, ОК-80-1, ОК-100-1, имеют диаметр просвета ротора соответствующий цыфре, стоящей за маркой, т.е. 35,40,60 см и тд.

На этих станках можно окаривать как тонкомерные ,так и крупномерные лесоматериалы диаметром от 60 до 90 см. Конструкцию станков постоянно модернизируют, тем самым улучшая качество окариваемой поверхности.

Станки моделей ОК-35М, ОК-40М, ОК-40-1 применяют для окорки балансов и рудничной стойки диаметром от 6 до 35см и длинной не менее 1,5см. Станок ОК-40М помимо короснимателей снабжен ножами для зачистки сучьев и предназначен для окорки балансов поставляемых на экспорт. Станки ОК-63-1, ОК-80-1, ОК-63М, ОК-66М, ОК-100-1 применяют для окорки бревен и круглых сортиментов. У всех окорчных станков типа ОК перед ротором устанавливают подающие, а за ротором –приемные транспортеры. Подающие служат для перемещения и предварительной центровки бревен во время подачи в вальцы и ротор станка. Для изменения скорости подачи бревна при окорке, станки снабжены механизмами перемены скоростей. Мощность приводов станков в зависимости от марки находится в приделах от 21 до 90 кВт. Производительность роторных санков (м3/смена) определяют по формуле:

|