Конструирование изделий МЭ

Московский Авиационный Институт

(технический университет)

Кафедра 404

Расчетно-пояснительная записка

к курсовой работе

по дисциплине

“Конструирование и технологии изделий МЭ”

Выполнил: Иванов Иван Иваныч

Проверил:

Москва 2000 год

Содержание

| §1. Техническое задание | 3 |

| §2. Электрический расчет | 3 |

| §3. Расчет топологии | 5 |

| §4. Разработка топологии микросборки | 9 |

| §5. Расчет надежности по внезапным отказам | 10 |

| §6. Схема технологического процесса | 11 |

| §7. Список использованной литературы | 11 |

§1.Техническое задание

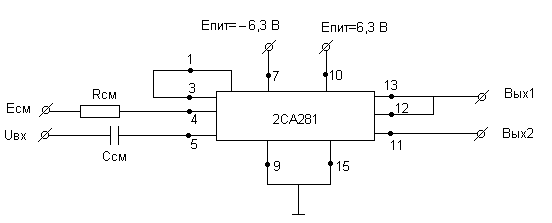

1.1. Принипиальная схема:

|

Рис.1

Данное устройство представляет собой импульсный усилитель на микросхеме 2СА281.

Номиналы элементов:

| Резисторы | |

| R1 | 1k |

| Конденсаторы | |

| C1 | 50 |

§2. Электрический расчет

2.1 Определение мощности, рассеиваемой на резисторах и напряжения на конденсаторах.

Примем напряжение на резисторах равным напряжению питания U=6,3 В, тогда мощность, рассеиваемая на резисторе:

P=U2/R=6,32/1000=0.04 Вт

2.2. Выбор материалов

Материал для защиты пленочных элементов ГИС.

Материал для защиты выбирается по электрической прочности. Он должен обладать низким ТКС, малым tgd и большим обьемным сопротивлением. В соответствии с вышеизложенными nребованиями выбираем моноокись кремния (БКО. 028.004.ТУ).

Его параметры приведены ниже:

Удельное объемное сопротвление: rV=1×1012Ом×см

Удельная емкость: С0=5000 пФ/см2

Температурный коэффициент емкости: ТКС=2×104 1/°С

Диэлектрическая проницаемость: e=6

Тангенс угла диэлектрических потерь: tgd=0,02

Электрическая прочность: E=3×106B/см

Рабочая частота: f=500 МГц

Для напыления обкладок выбираем: Алюминий А99, ГОСТ 11069-64.

Материал для контактных соедениений.

Материал для контактных площадок и проводников необходимо выбрать такой, чтобы:

1. Обладал высокой адгезией с подложкой.

2. Обеспечивал необходимую проводимость электрического тока.

3. Должен быть: химически инертным, стабильным.

Всеми перечисленными выше свойствами обладает золото с подслоем хрома (нихрома). Подслой хрома обеспечивает особо прочное соеденение с подложкой и последующими слоями, слой золота обеспечивает высокую проводимость, химическую инертность и стабильность. Технические характеристики данного материала следующие:

rS=0,05 Ом/ -удельное сопротивление квадрата пленки контактного соединения.

rГ=0,03 мОм/ - сопротивление на границе пленки контактного соединения и резистивной пленки.

Толщина слоев, мкм: 0,6-0,8

Материал подложки.

Конструктивной основой пленочной микросхемы является изоляционная подложка, которая существенно влияет на параметры пленочных элементов и на надежность микросхемы. Кроме того, подложка должна иметь хорошую адгезию и поляризуемость поверхности, а также малые неровности микрорельефа. Всеми этими свойствами обладает Ситалл СТ-50-1 со следующими характеристиками:

Температурный коэффициент линейного расширения: 50×10-7

Теплопроводность 3 Вт/(м×град)

Диэлектрическая проницаемость при 106 Гц и t=20°: 8,5

Температура размягчения °C: 620

Класс чистоты поверхности: 13

§3. Расчет топологии.

Пленочные элементы будем напылять методами тонкопленочной технологии. Выбор этого метода основан на том, что рассеиваемые на элементах мощности относительно невелики, кроме того метод обеспечивает хорошую точность изготовления пленочных элементов.

3.1. Выбор материала для напыления.

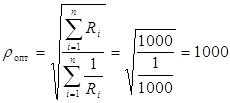

Определим оптимальное удельное поверхностное сопротивление материала по формуле:

Определим оптимальное удельное поверхностное сопротивление материала по формуле:

Ом/™

По полученному значению выбираем материал РС-4400, который имеет следующие параметры:

rs=2000 Ом/™

P0=10 Вт/см2

ТКС=30000 1/C°

3.2. Расчет коэффициентов формы для резисторов.

Расчет коэффициента формы, который определяет форму резистивного элемента, производим по формуле:

n=R/rs

n= R/rs= 0.5<1

3.3. Расчет резистора с коэффициентом формы, меньшим единицы.

|

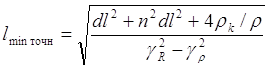

1. Рассчитаем минимально допустимую длину резистора, исходя из требуемой точности к его сопротивлению:

lminточн=0,033 см

|

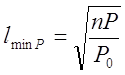

2. Рассчитаем минимальную длину резистора в зависимости от рассеиваемой на нем мощности:

lminP=0,045 см

3.Определение расчетного значения ширины резисторов:

![]()

Окончательно за ширину резистора принимается ближайшее (в сторону увеличения) к полученному по данной формуле целое значение b, кратное 100 мкм.

lрасч=0,05 см

4.Найдем расчетную ширину резистора по формуле:

bрасч=lрасч/n

bрасч=0,1 см

5.Вычислим площадь резистора:

SR= bрасч×lрасч

SR= 5×10-3 см2

6.Рассчитаем удельную мощность P0’, рассеиваемую резисторами

P0’=8 Вт/см2<10 Вт/см2

Условие P0’< P0 выполняется.

|

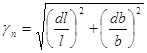

7.Рассчитаем удельную погрешность коэффициента формы:

gn1= 0.045

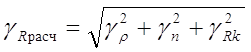

8.Определим ожидаемую погрешность величины сопротивления и сравним с заданным допуском.

, где gRk=0.01

gRрасч=0.072 <0.1

Ожидаемая погрешность величины сопротивления не превышает допустимую.

3.4 Расчет конденсаторов.

Рассчитаем конденсатор С=50пФ.

1.Выберем материал: моноокись германия (ЕТО.035.014 ТУ)

С0=5000 пФ/см2, e=11, Епр=106 В/см.

2.Рассчитаем площадь S.

S=0,01 см2=1 мм2

|

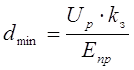

3.Определим минимально возможную толщину слоя диэлектрика.

dmin=2,1×10-5 см

4.Исходя из полученного значения толщины расчитаем удельную емкость конденсатора.

С0пр=0,0885×e/d

C0пр=4.636×104 пФ/см2

5.Определим максимально допустимую относительную погрешность площади конденсатора.

gS доп=14,142 %

|

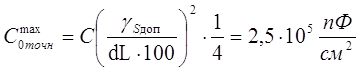

6.Вычислим максимальную удельную емкость конденсатора С0 точн max по заданной точности. При kф. об2=1 формула для расчета имеет вид:

7.Окончательное значение С0 выбирается из условия:

C0£min{C0прmax,C0точнmax, C0техн}

C0=5000 пФ/см2

8.Определяем![]() толщину диэлектрика с учетом выбранного C0:

толщину диэлектрика с учетом выбранного C0:

d=0,0885×e/ С0=1,947×10-4 см

9.Определим рабочую площадь пленочного конденсатора:

S=C/C0=0,01 см2

|

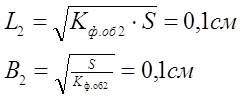

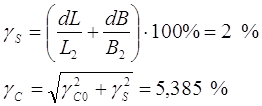

10.Определим размеры верхней обкладки конденсатора:

11.Определим размеры нижней обкладки конденсатора:

L1=L2+2(dL+dly)=0,102 см

B1=B2+2(dB+dly)=0,102 см

12.Определим размеры диэлектрического слоя конденсатора:

LD=L1+2(dL+dly)=0,104 см

BD=B1+2(dB+dly)=0,104 см

|

13.Определим действительную погрешность конденсатора, определив предварительно gS:

gC

3.5Выбор контактных площадок.

Контактные площадки и контактные соединения будем выполнять методом фотолитографии.

Примем диаметр проволоки 0,04 мм, тогда размер контактной площадки 0,2´0,2, откуда SКП=0,04мм2

Для периферийных контактных площадок с шагом 0,625 мм размер контактных площадок 0,4´0,4 мм, SКП=0,16 мм2.

§4.Разработка топологии микросборки.

Расчет площади платы. Выбор типоразмера платы и типа корпуса.

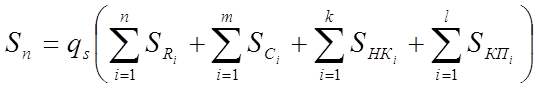

После выбора материалов и геометрических размеров пленочных элементов для разработки топологии микросборки необходимо определить площадь платы. Ориентировочную площадь платы определим по формуле:

где qS=2,5 – коэффициент дезинтеграции по площади; SRi, SCi, SНКi, SКПi – площади i-х резисторов, конденсаторов, навесных компонентов и контактных площадок соответственно; n, m, k, l – число резисторов, конденсаторов, навесных компонентов и контактных площадок соответственно.

Sn=0.195 см2=19,5 мм2

Выберем типоразмер подложки 6´4 мм

§5. Расчет надежности по внезапным отказам.

Расчет надежности заключается в определении показателей надежности по известной надежности элементов и условиям эксплуатации.

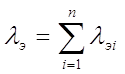

Основными количественными характеристиками надежности являются вероятность безотказной работы РЭС P(t)=exp(-lэt) и среднее время наработки на отказ T=1/lэ, где t – время непрерывной работы изделия, lэ – эксплутационное значение интенсивности отказов РЭС.

lэi=ai×k1×k2×k3, где ai – поправочный коэффициент на температурную и электрическую нагрузку элемента, k1 – коэффициент, учитывающий влияние механических воздействий, k2 – учитывает воздушные климатические факторы, k3 – отражает условия работы при пониженном атмосферном давлении.

Для резисторов lэР=0,03×1,65×2,5×1×10-6=0,124×10-6

Для конденсаторов lэК=0,15×1,65×2,5×1×10-6=0,619×10-6

Для пайки печатного монтажа lэП=0,01×1,65×2,5×1×10-6=0,41×10-6

Для микросхемы lэТ=0,5×1,65×2,5×1×10-6=2,063×10-6

lэОбщ=0,124×10-6+0,619×10-6+0,41×10-6+2,063×10-6=

=3,216×10-6

Отсюда T=1/3,216×10-6=310000 ч.

310000>3000 - условие надежности выполняется.

§6. Схема технологического процесса.

1) Входной контроль материалов и компонентов.

2) Подготовка элементов к монтажу.

3) Приклеивание микросхемы.

4) Приваривание выводов.

5) Контроль внешнего вида.

6) Выходной контроль.

§7.Список использованной литературы.

1. “Конструирование и технология микросхем”, Москва “ Высшая школа”, 1984 г.

2. Методические указания к практическим занятиям по курсу ” Конструирование и технология микросхем и микропроцессоров”, Москва “МАИ” , 1990 г.